Какую температуру выдерживает керамика – Температура плавления керамики

Температура плавления керамики

Температура плавления керамики распространенных типов

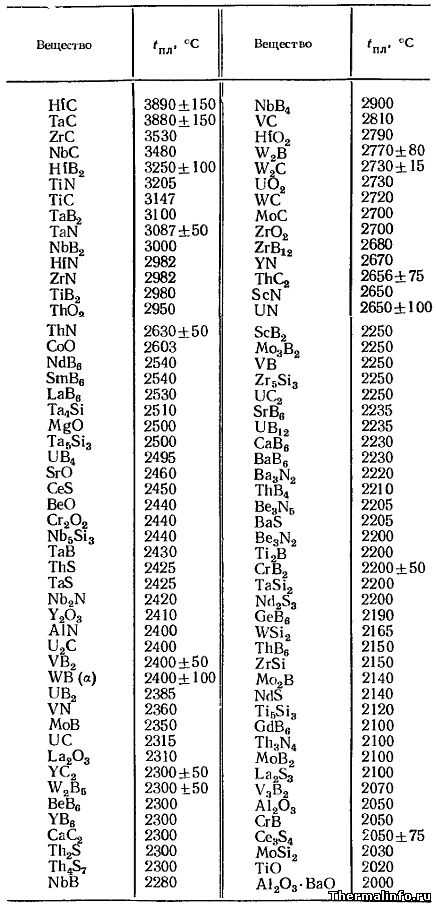

В таблице представлены значения температуры плавления керамики различного состава. Температура плавления высокотемпературной керамики в таблице находится в интервале от 2000 до 4040°С.

Дана температура плавления следующих типов керамики (начиная с самой тугоплавкой): карбиды, бориды, силициды, оксиды, нитриды, сульфиды металлов (гафния, тантала, циркония, ниобия, титана, тория, кобальта, самария, лантана, иттрия, алюминия, урана, ванадия, вольфрама, бериллия, стронция, скандия, бария, гадолиния, молибдена, германия, неодима): HfC, TaC, NbC, HfB2, TiN, TiC, TaB2, TaN, NbB2, HfN, ZrN, TiB2, ThO2, ThN, CoO, NdB6, SmB6, LaB6, Ta4Si, MgO, Ta5Si3, UB4, SrO, CeS, BeO, Cr2O2, Nb5Si3, TaB, ThS, TaS, Nb2N, Y2O3, AlN, U2C, VB2, WB, UB2, VN, MoB, UC, La2O3, YC, W2B5, BeB6, YB6, CaC2, Th3S, Th5S7, NbB,NbB4, VC, HfO2, W2B, W2C, UO2, WC, MoC, диоксид циркония ZrO2, ZrB12, YN, ThC2, ScN, UN, ScB2, Mo3B2, VB, Zr5Si3, UC2, SrB6, UB12, CaB6, BaB6, Ba3N2, ThB4, Be3N5, BaS, Be3N2, Ti2B, CrB2, TaSi2, Nd2S3, GeB6, WSi2, ThB6, ZrSi, Mo2B, NdS, Ti5Si3, GdB4, Th4N4, MoB2, La2S3, V3B2, Al2O3, CrB, Ce3S4, MoSi2, TiO, Al2O3·BaO.

По данным таблицы можно выделить наиболее тугоплавкую керамику на основе карбидов гафния, тантала и циркония. Температура плавления такой керамики составляет величину от 3500 до 4040°С.

Источник:

Источник:

Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

thermalinfo.ru

1.2. Керамика, керметы, графит и асбест

Керамика (от греч. keramos — глина) — неметаллические материалы и изделия, получаемые спеканием глин и порошков оксидов металлов. В зависимости от химического состава различают оксидную, карбидную, нитридную и другую керамики.

В лабораториях обычного типа чаще всего применяют изделия из оксидной алюмосиликатной керамики на основе смеси SiO2 и Al2O3 (фарфор, шамот, динас, диабаз) и керамику на основе Аl2O3 (корунд), ZrO2, MgO и ВеО.

Фарфор — белый керамический материал, просвечивающий в тонком слое и обладающий характерным звучанием при ударе. Отличается водо- и газонепроницаемостью, механической прочностью. Термостойкость неглазурованного фарфора составляет 1400-1500 °С. Глазурованный фарфор менее термостоек. Вследствие легкоплавкости глазури его можно применять лишь до 1200 °С. При продолжительном нагревании такого фарфора уже при температуре около 1000 °С глазурь расстекловывается и отслаивается.

Фарфор химически устойчив к действию большинства кислот и кислых расплавов, кроме HF и Н3РО4. Хлороводород разъедает фарфор при 800 °С, а выше 1000 °С фарфор разрушается от воздействия хлора. При одновременном присутствии в этих газах углеродсодержащих веществ действие НО и С12 проявляется при более низких температурах. Фарфор постепенно разрушается также и при контакте с расплавами гидроксидов щелочных металлов, кальция и бария или их концентрированными водными растворами.

В состав фарфора входят: SiO2 (75%), А12Оэ (19-21%), К20 (3-4%). Зегеровский фарфор состоит из 45% SiO2, 30% полевого шпата и 25% глины.

Зегер Герман Август (1839-1893) — немецкий химик-технолог, научный руководитель фарфоровой фабрики в Берлине.

Фарфор применяют для изготовления тиглей, лодочек, чашек, ступок, шпателей, стаканов и других изделий. Тонкостенные фарфоровые тигли можно вносить прямо в пламя газовой горелки, а затем охлаждать до комнатной температуры. Толстостенные стаканы и чашки следует нагревать с осторожностью, их нельзя греть на открытом пламени, а следует применять сетки с асбестовой накладкой (см. раздел 1.10).

Шамот — керамический материал серовато-коричневого цвета, термостойкий до 1300-1400 °С. Если к шамоту добавить кварцевый песок, получается кварцевый шамот, выдерживающий температуру до 1500 °С. Шамот менее химически устойчив, чем фарфор, и более газопроницаемый.

Шамот содержит 50-54% SiO2 и 42-45% Аl2O3. Из шамота готовят муфели электропечей, тигли и кирпичи для газовых печей.

Динас — серовато-коричневый керамический материал, размягчающийся при 1350 °С и плавящийся выше 1650 °С. Изделия из динаса ниже 600 °С не переносят резких колебаний темпера-

тур. Динас менее газопроницаем, чем шамот. Кислоты, кроме HF, на динас не действуют. Динас состоит на 95% из SiC>2 и содержит еще 2-4% СаО. Главное достоинство изделий из динаса — сохранение формы без какой-либо усадки до самого момента плавления.

Диабаз — материал серо-черного цвета с синеватым отливом, отличающийся твердостью и химической устойчивостью. Тем-| пература начала размягчения диабаза равна 1000 °С, а твердость по шкале Мооса — 7,8. Изделия из диабаза устойчивы к действию почти всех агрессивных сред, кроме HF и расплавов гидроксидов щелочных металлов.

Получают диабаз расплавлением диабазовой или базальтовой’ горной породы при температуре 1400-1500 °С.

Из диабаза готовят чаши, тигли, лодочки и трубки путем отливки его расплава в металлические формы.

Корунд (алуид) — прозрачный твердый огнеупорный материал с температурой плавления 2044 °С. Температура начала деформации изделий из корунда под нагрузкой 0,2 МПа составляет около 1900 °С. Твердость по шкале Мооса равна 9. Корунд отличается исключительно высокой химической стойкостью. Посуда из корунда до 1700 °С не поддается воздействию всех газов, кроме фтора, который начинает разрушать корунд выше 500 °С. Изделия из корунда неприменимы только для работ с фторсо-держащими расплавами, расплавами гидроксидов, карбонатов, нитратов и гидросульфатов щелочных металлов, с которыми он начинает взаимодействовать при 1000 °С. При более высокой температуре корунд реагирует с SiO2 с образованием алюмосиликатов.

Состоит корунд из AI2O3 с примесью до 5% SiO2. Корунд без примеси SiO2 носит название микролита, а прозрачные изделия из него — полтора.

Керамика из диоксида циркония — белая или серая сплавленная масса, обладающая очень высокой прочностью, сохраняющейся до 1300-1500 °С. Температура начала деформации изделий из этой керамики под нагрузкой составляет 2300-2400 °С. Теплопроводность ее значительно ниже, чем теплопроводность всех других керамических материалов из оксидов металлов, что позволяет использовать такую керамику в качестве высокотемпературной теплоизоляции. Резкие колебания температур керамика не выдерживает. Она обладает высокой химической стойкостью в средах, содержащих вещества кислого и основного характера. В частности, керамика не разрушается под действием концентрированной фтороводородной, хлороводородной, азотной и фосфорной кислот до температуры 120 °С.

Тигли из ZrC2 выдерживают воздействие расплавов К, Na, Sb, Bi и Pb до температур 700 °С; Mg и А1 — до температур 1000 °С, a Si, Fe, Ni, Со, Pt, Ti и Pd — до температур 1600 °С.

Керамика, кроме ZrO2, содержит стабилизирующие добавки СаО или Y2O3, предотвращающие фазовое превращение ZrO2 при 1000-1200 °С, которое сопровождается сначала сжатием изделия, а затем его расширением при охлаждении.

Периклазовая керамика — серая тугоплавкая твердая масса с температурой плавления, достигающей 2800 °С. Однако из-за способности керамики взаимодействовать с водяным паром и повышенной летучести в вакууме, из-за высокого значения коэффициента линейного расширения и сравнительно небольшой теплопроводности практическое применение периклазовой керамики ограничено в атмосферных условиях областью температур 2000-2200 °С, а в восстановительной среде и в вакууме температурой не выше 1700 °С.

Периклазовая керамика состоит из кристаллического оксида магния. Она хорошо выдерживает действие органических кислот и кислотообразующих газов, в частности SO2, NO2 и h3S, почти не взаимодействует с щелочными средами и водой, не подвергается разрушению неорганическими кислотами.

В тиглях и лодочках из периклазовой керамики можно без внесения загрязнений плавить металлы, не восстанавливающие MgO, например Sn, Си, Zn, Y, Er, Gd и др. Такой керамикой футеруют высокотемпературные печи, работающие при температурах до 2000 °С на воздухе и даже в парах щелочных металлов.

Периклазовую керамику можно приготовить самостоятельно. Для этого смешивают MgO с водой и подходящим органическим связующим (декстрин, растительное масло, крахмал, полививиниловый спирт и др.). Полученную массу формуют под давлением 0,4 МПа, сушат и обжигают при 1500-1700 °С в тигельных или муфельных печах. Массе, замешанной только на воде, дают выстояться в течение 5-7 дней во влажной атмосфере до полного образования Mg(OH)2 и только после этого сушат и обжигают.

Аналогичным образом получают керамику из А12Оз и ZrO2.

Сверхогнеупорная керамика имеет температуру плавления не ниже 3000 °С. Ее ассортимент весьма ограничен. К ней относят (в скобках указана температура плавления в °С): смесь HfCx с ТаСх в соотношении 1:4 по массе (4215), HfCx (3900), ТаСх (3800), HfNx (3600), ZrCx (3530), NbCx (3500), HfB2 (3250), TaNx (3240), ThO2 (3200), TiCx (3140), TaB2 (3100), ZrB2 (3040), боразон BN (3000). Из этого перечня только пять материалов (ZrCx,TiCx, BN, ТаСх и HfCx + ТаСх) считают перспективными для более или менее широкого применения в лабораторной практике.

Все сверхогнеупоры нельзя длительное время применять в окислительной среде.

Керметы — высокопрочная и тугоплавкая керамика, содержащая включения различных металлов (W, Mo, Ni, А1, Си, Со, Та, Ti и др.). К керметам относят также твердые сплавы на основе Со и Ni, карбидов W, Ti, Та и Мо. В зависимости от состава термическая устойчивость керметов колеблется от 1400 до 2000 °С, а твердость по шкале Мооса от 7 до 9 единиц. Керметам свойственна и высокая химическая инертность, определяющаяся природой керамики и легирующего металла.

Графит — вещество черного цвета с металлическим блеском, аллотропная модификация углерода, наиболее устойчивая в обычных условиях. Графит характеризуется высокой пористостью и химически инертен. При 400 °С он начинает окисляться кислородом воздуха и взаимодействовать с оксидами азота, а с галогенами образовывать соединения включения.

В химической практике используют изделия из стеклоуглеро-да и пирографита.

Стеклографит — очень твердое вещество черного цвета с металлическим блеском, термически устойчивое до температуры 3000 °С. Этот вид графита практически не реагирует с фтороводородной, азотной и серной кислотами и их смесями, с бромом и фтором, с расплавами многих металлов, фторидов, сульфидов и теллуридов. Даже при температуре 1500 °С стеклоуглерод стоек в парах мышьяка и сурьмы. При температуре до 400 °С подвергается окислению в незначительной степени.

Стеклоуглерод обладает малой газопроницаемостью и с трудом поддается механической обработке, выдерживает значительные колебания температур.

Изделия из стеклоуглерода (тигли, лодочки, чашки) используют для работ с особо чистыми веществами. К сожалению, технологические особенности производства стеклоуглерода и его высокая твердость ограничивают размеры изделий, особенно толщину их стенок. Получают стеклоуглерод путем специальной графитизации целлюлозы при 2500-3000 °С.

Пирографит — плотное черное вещество, напоминающее во многом стеклоуглерод. Пирографит не взаимодействует при температуре ниже 1400 °С с оксидами кремния, циркония, бериллия, алюминия и магния. Ниже 300 °С он устойчив к действию расплавов щелочных и щелочноземельных металлов, свинца, висмута, олова и галлия. На него не действуют при температуре ниже 600 °С расплавы алюминия и цинка.

Другие части:

1.2. Керамика, керметы, графит и асбест. Часть 1

1.2. Керамика, керметы, графит и асбест. Часть 2

К оглавлению

www.himikatus.ru

Какую температуру выдерживает керамогранит

Ответы на самые часто задаваемые вопросы по керамограниту

Клиенты часто расспрашивают наших менеджерах об отличительных свойствах керамогранита. Ниже мы собрали наиболее распространенные вопросы, ответы на которые развеют многие сомнения относительно применения керамогранита.

Можно ли отделывать керамогранитом крыльцо и другие наружные элементы здания? Выдержит ли он перепады температур?

Способность переносить воздействие отрицательных температур без разрушения структуры называют морозостойкостью. На этот параметр напрямую влияет такая характеристикам материала как водопоглощение. Многие традиционные стройматериалы обладают некоторой степенью водопоглощения. В их структуре есть микропоры, в которые легко проникает влага, таким образом этот показатель отражает то количество воды, которое может задержать материал в порах.

Как же это связано с морозостойкостью? Дело в том, при отрицательной температуре вода в порах замерзает, и, превращаясь в лед, увеличивается в объеме и давит изнутри на пространство поры. Такое циклическое повторение замерзания и таяния, через некоторое время приводит к увеличению размера пор в материале, а затем к образованию трещин и разрушению.

Керамогранит благодаря особенностям своего производства, — прессованию и запеканию, — практически лишен пористой структуры, поэтому показатель его водопоглощения составляет всего 0,05%, что в 10 раз ниже, чем у натурального гранита. Благодаря этому морозостойкость этого отделочного материала очень высока, хорошие керамогранит по научно-техническим испытаниям относится к марке F200. Это означает, что прочность керамогранита уменьшится на 10% через 200 циклов замораживания.

Поэтому керамогранит можно смело использовать для монтажа крыльца, фасадов, лестниц, парапетов. Но нужно учесть, что те поверхности, по которым люди ходят, не должны быть выполнены из полированного керамогранита, поскольку такой камень, будучи мокрым, становится очень скользким.

А как керамогранит переносит высокие температуры и огонь? Можно ли облицевать им камин?

Жаропрочность у керамогранита также высока, к тому же это огнеупорный материал. Ведь он, по сути, рождается в огне. При его производстве сырье запекается при температуре до 1300 градусов по Цельсию. Для сравнения, температура горения дров — 800-1000 градусов. Поэтому керамогранит используется в облицовке печей и каминов. Однако, при монтаже нужно применять термостойкий связующий состав.

Выгорает ли керамогранит на солнце?

Нет.

Какой плиткой лучше обложить печь и камин

Цвет и рисунок керамогранита не нанесены на поверхность, а проникают сквозь всю толщу материала. В этом искусственный материал подобен натуральному камню — граниту, мрамору. Дело в том, что красители, добавляются непосредственно в сырье, перед запеканием и поэтому они распределены в толще материала.

Чем пилить керамогранит? Не крошится ли он при резке?

Для резки керамогранитных плит можно использовать механические и электрические плиткорезы, а также сухорез — отрезной диск с алмазным покрытием для болгарки.

Механический плиткорез представляет собой платформу с расположенной на ней режущей кареткой и ручками. Работник фиксирует на платформе плиту и надавливая на каретку, режет керамогранит на части. Его «старший брат» — электрический плиткорез, снабжен режущим диском, который приводится в движение электродвигателем. Часто есть подача воды на место контакта диска с плитой, чтобы охлаждать диск место разреза и смывать пыль. Плиткорезом можно выполнить прямые срезы.

Если требуется сделать криволинейные срезы, то используют болгарку с алмазным диском. При работе возникает большое количество пыли, поэтому нужно обязательно использовать респираторы и защитные очки. Для особо сложных случаев применяют гидроабразивную резку, но эти установки могут позволить себе крупные мастерские и фабрики.

Покрошить керамогранит маловероятно, это материал высокой плотности. Отдельные крупицы могут отставать в месте среза, если использовать неподходящие диски, или не соблюдать технологию резки. В этих же случаях возможно получить сколы и трещины.

Насколько керамогранит скользкий?

Скользким является только полированный керамогранит, когда на нем есть вода или снег. Остальные поверхности шершавые, поэтому имеют достаточное сцепление с подошвой обуви.

Насколько плита подходит к использованию в качестве напольного покрытия, можно определить, посмотрев на упаковку. Если на ней имеется символ, изображающий подошву обуви, то это пригодный для пола материал.

Какой размер керамогранита выбрать лучше: 30*30 или 60*60 ?

Все зависит от дизайн-проекта и места применения материала. Плиты 60*60 обычно применяют на полу, особенно на больших площадях поверхности (в торговых центрах, административных зданиях), потому что можно быстрее произвести монтаж. С другой стороны, размер 30*30 даст больше вариантов для схемы укладки, сочетания разных видов плит. Да и по массе он легче для монтажа на стены и пол. Кроме того, есть схемы укладки, сочетающие разные размеры плит, благодаря чему можно сделать интересное напольное покрытие.

Какая толщина керамогранита рекомендуется для напольного покрытия? Хватит ли 15 мм?

По обновленному Своду правил «СП29.13330.2011 Полы» для помещений со слабой механической нагрузкой, к которым относятся жилые, административные, рекреационные и торговые площади, толщина покрытия из керамогранита должна быть более 8 мм. Поэтому 15 мм плит хватит, как говорится, с большим запасом.

* * *

С ассортиментом керамогранита марок «Kivento» «Loriket» Вы можете ознакомиться на сайте, а узнать подробности о наличии товара, способах доставки и сделать заказ — по тел.: 8-800-70-85-45 (звонок по России бесплатный), (495) 766-13-30 (офис в Москве), (423) 276-19-

Казалось бы, купить кружку можно очень просто. Как правило, мы ее выбираем только по форме, цвету и оформлению. Но дизайн — это не так важно, как материал изготовления и его характеристики. Почему в одной кружке чай остывает буквально за пять минут, а в другой — он будет горячим еще очень долго? В этой статье мы разберемся чем же отличаются такие привычные для нас кружки.

Стекло

Стеклянные кружки привлекательны своей небольшой стоимостью. Но помимо этого, данный материал имеет еще ряд преимуществ. Он не влияет на вкусовые качества напитка и не выделяет опасных для здоровья веществ. Кружки изготавливают только из термостойкого стекла, поэтому в них спокойно можно наливать кипяток.

Хороший вопрос: Чем не угодил керамогранит

Однако данный материал не выдерживает резких перепадов температур. Исходя из этого, не следует наливать горячую воду в холодный сосуд. Недостатком всех стеклянных изделий является их хрупкость. К тому же такие кружки не могут долго удерживать тепло. Хотя для тех, кто любит не очень горячий чай — это вполне подходящий вариант.

Керамика

В керамических кружках напиток полностью «раскрывает» свой вкус и аромат. Однако из одного сосуда следует пить какой-то определенный вид, либо чай, либо кофе. К тому же сорт чая также нельзя варьировать, поскольку данный материал из-за своей пористой структуры имеет свойство впитывать посторонние запахи. Который, впрочем, можно удалить ополоснув сосуд холодной водой с добавлением уксуса и соли. Керамические кружки отлично поддерживают температуру, так что без них не обойтись в холодное время года. Вдобавок ко всему данные изделия созданы из органических экологически чистых материалов. Однако внешний вид керамических кружек довольно специфический, поэтому они будут уместными не в каждом интерьере.

Стеклокерамика

Стеклокерамические кружки объединяют все преимущества стеклянных и керамических изделий. Они экологически чистые, придают напитку отличных вкусовых качеств и долгое время сохраняют тепло. К тому же они еще и ударопрочные за счет утолщенных стенок. Такие кружки отлично смотрятся в офисной обстановке, а вот для дома лучше подобрать что-то более изящное.

Фарфор

Фарфоровые кружки считаются самыми дорогими и самыми качественными. Их изысканный внешний вид никого не оставит равнодушным. Эти сосуды легкие и изящные. Вдобавок они еще и прочные. Только попив из такой кружки, можно в полной мере насладиться вкусом и ароматом напитка, который длительное время будет горячим.

Фаянс

Фаянсовые кружки чем-то напоминают фарфоровые, но это сходство только внешнее. И то посуда из фаянса смотрится далеко не так благородно, роскошно и изысканно как фарфоровая. К тому же она хрупкая. Однако это более экономный вариант, чем фарфор.

Рассмотрев всевозможные материалы изготовления кружек, можно с уверенностью сказать, что фарфоровые являются лучшими для домашнего обихода. А вот для рабочей обстановки самым оптимальным вариантом станет стеклокерамическая кружка.

Какую температуру выдерживает обыкновенная кафельная плитка?

Похожие статьи

shtyknozh.ru

виды и особенности плитки -Блог TAM.BY

Плиту из керамики изобрели еще древние египтяне во II-III тысячелетиях до нашей эры. Керамикой делали облицовку дворцов и храмов. Некоторые из них сохранились до современности и выставлены в археологических музеях. У нас же керамическая плитка используется для отделки разных составляющих помещения: пола, стен внутри дома, внешних стен жилья, камина, бассейна, фасадов.

Что такое плитка из керамики?

Керамическая плита – это смесь глиняных растворов, кварцевого песка и других ресурсов, которые спрессованы под давлением 400 кг/см2 и обжигаются при температуре 1000-1300 градусов по Цельсию. Плиты бывают прямоугольными, квадратными, ромбовидными, шести- и восьмигранными, круглыми.

Какая бывает плитка – все о каждой

Разделяют два вида керамической плитки: глазурованная и неглазурованная. Глазурованная выдерживает вес человека и мебели, а также ей присущи водонепроницаемость и глянцевое покрытие. Неглазурованному изделию присущи те же качества, кроме однородного цвета за счет добавления в состав красителей.

Двойной обжиг используется для настенного покрытия. Одинарный изготавливается путем прессовки глины, песков и других дополнительных ресурсов. Когда плита высыхает, ее обрабатывают глазурью и потом обжигают. Применяется для настенного и напольного покрытия.

А работа идет! Как готовят керамическую плитку на заводах?

Процесс изготовления делится на 6 этапов. Первым делом смешивают глину, кварцевый песок и другие материалы до получения однородной смеси. Процесс формировки представляет заливание смеси в формы и прессование под давлением 400 кг/см2. Затем проводится сушка.

Продукт под воздействием температуры 1000-1300 градусов по Цельсию освобождается от влаги. Конечное действие – сортировка товара. Здесь работники проверяют ширину, толщину, качество, наличие брака.

Толщина плитки из керамики: подбор на все составляющие помещения

Толщина плитки играет весомую роль перед укладкой керамических изделий. Стандартный экземпляр выпускается толщиной 6-11 мм, а для нагрузок 100 кг и больше подойдет плита до 25 мм.

Для напольного покрытия используются заготовки толщиной минимум 8 мм. Такие габариты подойдут для спальной комнаты, гостиной. Для кухни, ванной и прихожей стоит использовать керамику 12мм. Стены покрывают плитами толщиной 4-8 мм, которые крепко облицовывают стену и не доставляют проблем при монтаже.

Противостояние тепловых способностей: керамика или керамогранит?

Керамическая плитка для пола сохраняет тепло долго и быстро нагревается, в отличие от других материалов. Керамику стоит подбирать по коэффициенту теплопроводности. А вот керамогранит в любом виде держит тепло часами.

Керамогранит – это искусственный материал, который получается прессованием из пресс-порошка под давлением 450 кг/см2. После нагревания он держит тепло 2-3 часа, и использовать для облицовки стен и пола – самое то. Сущетсвуют разновидности материала, поэтому какой керамогранит купить зависит от ваших требований.

Ой, как горячо! Какую температуру выдерживает?

При изготовлении керамики используют безопасные для здоровья добавки: оксид иттрия и кальция. Химические элементы предотвращают фазовые изменения бесцветного кристалла оксида циркония при температуре 1100-2000 градусов по Цельсию. Во время таких температур керамика расширяется, а при охлаждении – сжимается.

Отстала плитка от наливного пола. Почему?

Плитка из керамики в 60% случаев отслаивается из-за наличия пустот. Если Вы наносили клей только по углам элементов, то она отстанет от поверхности. Для предотвращения отслаивания керамической плитки используйте клей по всей плоскости. Также не исключено, что отставание от пола возникла при склеивании просроченным или неподходящим клеем.

Поспешная затирка или плохая сушка перед укладкой заканчиваются отклеиванием элементов из-за попадания влаги. От подготовки пола тоже зависит срок службы плитки. Если подготовка делается на «скорую руку», плитка отпадает вместе с клеем.

Почему плитка трескается?

В 90% случаев трещины появляются из-за неправильной процедуры укладки и следующих факторов:

- нанесение клея неравномерно по полу;

- деформация деревянного пола, на которых положена керамика;

- выпуклости, склоны, изгибы на полу;

- усадка новостройки;

- трещина бетонированного пола.

Если плитка используется в ванной комнате, не забывайте, что она расширяется под действием температур и пара. От такого расширения элементы начинают трескаться, и влага попадает внутрь, что служит отстаиванием от пола.

Ой, отпало! Почему отваливается керамическая плитка?

Если во время ремонта работники наносили клей точками – под плиткой появляются пустоты, из-за которых она отпадает с течением времени. Либо клей нанесен слоем больше 4 мм, чтобы сэкономить на материалах для выравнивания стен.

Неправильный подбор клея служит отвалом элементов – когда он предназначен для деревянных элементов и сухой среды, а использовался для цементных основ во влажных местах.

Если Вы все делали правильно, а плитка отвалилась, этим может послужить новостройка. Для усадки здания нужно 2-3 года, поэтому отпадает керамика.

Почему керамическая плитка «поднялась»?

Керамические детали поднимаются из-за попадания воды под конструкцию или от неправильной укладки. В «мокрых» местах типа бассейна, ванной, сауны используйте специальные плиты с глазуровкой и водоотталкивающий клей.

Недостаток или избыток клея при установке считается ошибкой. Когда плитка поднимается, приходится «морочить» голову с заменой материалов. Наймите профессионалов по установке плит или соблюдайте правила, чтобы напольное покрытие из керамики лежало десятки лет.

«Темная» сторона: почему темнеет керамическая плитка?

Неправильная укладка, неравномерное и неправильное нанесения клея способствует деформации материалов и износу. При постоянном контакте с водой и паром керамические элементы поднимаются, и влага попадает под них, что «обеспечивает» появления грибка.

Под внешними воздействиями: химическими растворами, водой, грязью, температурой – материал темнеет и деформируется. Предотвратите попадание перечисленных веществ, и керамическая плитка заблестит от чистоты.

Мастер на все руки: как просверлить отверстие в керамической плитке?

Процесс сверления отверстия в керамике требует терпения и 4-5 тренировок. Для смелости, потренируйтесь на отдельном кусочке, чтобы не повредить элемент. После, возьмите скотч и наклейте на плитку, для обозначения нужного места.

Придерживайтесь частоты 100-500 об./м. Во время процедуры время от времени опускайте сверло в холодную воду или дайте остыть. Керамическая плитка хрупкая, поэтому плавно начните сверлить керамику. Дрель держите перпендикулярно, чтобы не повредить материал. Теперь Вы профи в сверлении отверстий в керамике!

Керамическая плитка в широком ассортименте представлена в салонах из каталога TAM.BY.

blog.tam.by

как обложить печь в доме кафелем, камин керамический, какую температуру выдерживает

Плитка для облицовки печи должна быть не только красивой, но и теплоемкой

Чтобы в результате нагрева и охлаждения не возникало деформаций, плитку необходимо правильно выбрать и положить, тогда результат станет, и привлекательным внешне, и служащим своеобразным декором, элементом печи.Содержание материала:

Какой плиткой лучше обложить печь в доме

Чтобы сделать печь настоящим украшением дома, необходимо обложить печь специально предназначенной для этого плиткой. Плитка позволит практически полностью преобразить печь, но для того чтобы она не потрескалась и не отпала под воздействием перепада температур, необходимо использовать специальную плитку, которая будет соответствовать определенным параметрам.

Облицовка плиткой возможна только лишь в том случае, если на ней указано, что ее эксплуатация возможна при высоких температурах.

При этом ее толщина быть не менее 8 мм, это даст гарантию, что плитка, которой выложена печь, не даст трещин уже после первого нагрева. Наиболее оптимальным материалом для облицовки печи является терракотовая плитка, которая представляет собой материал, изготовленный из специальных сортов глины, и представляющей собой прессованную керамику без глазури.

При выборе плитки следует учитывать ее жаростойкость, прочность и другие характеристики

Печь можно обложить практически любой плиткой, которая обладает:

- Жаростойкостью;

- Хорошей теплоотдачей;

- Повышенной прочностью;

- И низким коэффициентом влагопоглощения.

Используют также разнообразные плитки, изготовленные из смеси нескольких высокопластичных сортов глины. Смеси разных сортов глины сначала подвергаются прессованию и после этого высокотемпературному обжигу. После этого полученную продукцию можно использовать для того, чтобы облицовывать печь.

Облицевать печь можно таким материалом, как керамогранит, данный материал схож по своим характеристикам с натуральным камнем. А также благодаря тому, что его изготавливают из смеси глины, песка воды и полевого шпата, он является экологически чистым.

Лучший кафель для печи

Когда печь построена, многие люди ограничиваются обычно побелкой, но некоторые хотят украсть печь кафелем, но кафель для облицовки печи подходит далеко не каждый. Обычно, для облицовки печи используют только определенные виды кафеля.

Необходимо при покупке жаропрочного кафеля обращать внимание на показатели:

- Термостойкости;

- Прочности;

- Твердости;

- Срока службы.

Отличным вариантом для облицовки печки является кафель, который характеризуется термостойкостью и длительным сроком службы

Обычный кафель не подойдет для облицовки плитки, так как под воздействием высокой температуры, простой кафель не выдерживает высокой температуры. Применяют такой материал для облицовки, как терракота, он представляет собой неглазурованную керамическую плитку. Ее изготавливают из глины и шамота, а цвет плитки придают разнообразные окислы металла.

При эксплуатации печи, терракота быстро нагревается и медленно остывает, постепенно отдавая тепло в помещении.

Клинкерная плитка отлично подходит для облицовки печки или камина. Клинкерная плитка изготавливается из натуральных материалов, которые, благодаря технологии изготовления, превращается в прочное термостойкое изделие. Клинкерная плитка прекрасно удерживает тепло и обеспечивает равномерный прогрев помещения.

Пожалуй, лучшим материалом для облицовки печи является изразцы – это особый вид керамической плитки, которая представляет собой объемные элементы коробчатой формы. При креплении к печи на специальную рампу, обеспечивается быстрый обогрев помещения. Зная, какую плитку можно использовать, человеку будет проще определиться с выбором материала для отделки печки. Также стоит исходить из финансов – самый экономичный будет жаростойкий кафель, а самыми дорогими будут изразцы.

Можно ли обложить всю печь керамической плиткой

Исходя из финансовых соображений, многие люди, которые задумываются о том, чтобы облицевать печь в доме или камин разными видами кафеля, должны предварительно определиться с определенным типом материала, который обладает нужными характеристиками.

А именно:

- Огнеупорность и теплопроводность кафеля важны, и он должен быть устойчивым к высоким температурам и, в то же время, обладать высокой теплопроводностью.

- Кафель должен быть прочным, он должен быть выдерживать случайные удары, и к тому же если кафель не будет прочным, то через некоторое время от постоянного нагрева и остывания, может треснуть.

- Декоративность – немаловажное значение имеет и внешний вид керамической плитки, лучше всего выбирать образцы из одной партии, чтобы цвет и рисунок совпадали. Причем следует покупать плитку с более пористой структурой, благодаря этому она более прочно держится на поверхности печи.

При облицовке керамической плиткой печи можно украсить конструкцию и повысить ее огнеупорность

Перед тем как начать полностью облицовывать печь, следует проверить, выдерживает ли купленная плитка высокую температуру. Для этого следует наклеить на печь несколько плиток в одном месте на специальный огнеупорный клей или же песчано-цементный раствор, и в течение нескольких дней стоит пару раз протопить печь, подвергая наклеенные плитки проверке.

Если кафельная плитка не треснула и не отслоилась, то можно приступать к дальнейшей облицовки печи.

Когда плитка, в том числе и керамогранитная, наклеена на печь, швы между ней затираются специальной затиркой, которая выдерживает высокие температуры. Остатки раствора или клея, на который была приклеена плитка, убираются сразу, это же касается и затирки.

Необходимо знать: какую температуру выдерживает керамогранит

Перед тем как заниматься облицовкой плитки на даче, многих людей интересует, выдерживает ли определенные виды плитки, в частности керамогранит, высокие температуры. И можно ли его использовать для облицовки печи, ответ на этот вопрос весьма прост. Керамогранит – это жаростойкий материал, который выдерживает нагрев более чем 900 ᵒС. К тому же, если есть рисунок, который нанесен на керамогранит, он также способен выдерживать подобные температуры. Чтобы керамогранит не отпал, он должен крепиться на специальные термостойкие мастики (гипсовая основа не подойдет), которые выдерживают такую же температуру.

Если вы решили произвести облицовку печи керамогранитом, тогда при покупке следует тщательно ознакомиться со всеми особенностями облицовочного материала

Чтобы не ошибиться при выборе керамогранита, необходимо следовать следующим рекомендациям:

- При выборе керамогранита, лучше всего попросить паспорт или сертификат, в котором будет указано, какие температуры способен выдерживать та или иная марка керамогранита, причем не, только нагрев, но и охлаждение до определенной температуры.

- У данного материала нет практически ограничений и недостатков, по сравнению с другими видами материалов, например, с клинкерной плиткой.

- Правильно подобранный материал для облицовки – это залог красивой печи и уюта.

Немаловажную роль играет и материал, на который крепится керамогранит, нужно использовать специальные термостойкие клеевые составы. Некоторые используют разнообразные глиняно-цементные растворы с добавлением асбестовых волокон для лучшего сцепления керамогранита со стенами печкой или камином.

Параметры выбора плитки для печки (видео)

Какую лучше плитку использовать для облицовки печи или камина, каждый человек решат сам, можно даже использовать несколько разновидностей, саму грубу можно обложить одним видом плитки, а трубу другим. Обложенный таким образом камин или печь будет служить долгие годы.

kitchenremont.ru

Вопросы и ответы

В: Сколько циклов морозоустойчивости имеет керамический гранит «Уральский гранит»?

О: Проведены испытания на 200 циклов.

В: Какой показатель водопоглощения имеет керамогранит «Уральский гранит?

О: Требования норм — 0,5%. «Уральский гранит» имеет водопоглощение в рамках 0,05-0,1%.

В: Является ли керамический гранит химически стойким материалом?

О: Да, проведены испытания на химическую стойкость: керамогранит боится только плавиковой кислоты.

В: Какой показатель поверхностной твердости имеет неполированный керамический гранит по шкале МООСа?

О: 8 единиц

В: Какое специальное покрытие наносится на матовый и рельефный неполированный гранит для предотвращения пачкаемости?

О: Защитный слой кристаллины

В: Какую температуру нагревания может выдержать керамический гранит. И можно ли его использовать для внутренней облицовки камина?

О: Для внутренней облицовки каминов не рекомендуется использовать керамогранит, т.к. клеевые смеси или раствор, используемые для укладки плитки, могут не выдержать нагрева и резких перепадов температуры, что приведет к отслаиванию плитки от внутренних стен камина. Внешние стены могут быть облицованы плиткой керамогранит, но при этом необходимо использовать клеящие смеси, которые сохраняют свои характеристики при нагревании.

В: Какую весовую нагрузку выдерживает керамический гранит «Уральский гранит»: можно ли его использовать для отделки гаражей большегрузных машин и автосалонов?

О: Прочность керамического гранита форматов 300х300, 600х300, 600х600, 1200х295, 1200х600 выпускаемой на нашем предприятии не менее 450кг/см2,поэтому она пригодна для укладки на складских терминалах, в гаражах и автосалонах. При укладке необходимо выполнять следующие требования:

— использовать качественные клеевые смеси для керамогранита;

— избегать возникновения пустот в клеевой прослойке между плиткой и стяжкой.

В: Какие размеры имеет ректифицированный гранит? Какие допуски в разности сторон? И можно ли его укладывать бесшовным способом?

О: Ректификат имеет точный заданный размер, например 600х600 мм. У данного продукта разность сторон не более 0,8 мм, срезы ровные, но шов мы все равно рекомендуем делать не менее 2 мм. Швы необходимы для того, чтобы:

дать возможность соединяющим растворам свободно взаимодействовать в процессе их использования и затвердевания; швы предотвращают смещение или растрескивание плиток в результате деформаций, вызванных, например перепадами температур или прогибом основания пола.

А качество укладки зачастую зависит не только от геометрических параметров плитки, но и от профессионализма мастеров-укладчиков.

В: Что такое калибр плитки?

О: Калибр представляет фактический размер. При производстве плиток на выходе из печи они могут отличаться по размерам. В таком случае они также сортируются по партиям одинакового размера с допуском нормируемой разницы. Фактический размер указывается на упаковке рядом с номинальным для данной плитки размером. Калибр плитки предполагает максимальное отклонение от образца-эталона на 0,5 мм для плитки 30х30 см.

В: Что такое тон плитки?

О: Тон — цветовая характеристика данной партии плиток. При промышленном производстве плиток по причинам технологического свойства практически невозможно добиться того, чтобы все плитки были идентичны. Поэтому по окончании производственного цикла ещё до упаковки производится сортировка, в ходе которой не только выбраковываются экземпляры с дефектом, но и группируются плитки однородные по тону. Тон указывается цифрой, проштампованной на упаковке. Маркировка от 30 до 70. Оттенки тона указывается после тона в скобках.

В: Где рекомендуется применять керамогранит?

О: Керамический гранит получил широкое применение при отделке полов и вентилируемых фасадов промышленных и общественных предприятий: торговых центров, аэропортов, вокзалов, административных учреждений. Т.е. для полов в помещениях с интенсивной пешеходной нагрузкой.

В: Чем отличается (керамический гранит) керамогранит от обычной керамической плитки?

О: Более совершенными физическими свойствами. Он выдерживает механические нагрузки: удар, излом, растяжение, сжатие; устойчив к истиранию; морозостоек; обладает практически нулевым водопоглащением. Не боится перепада температур в широком диапазоне. Устойчив к воздействию химических сред.

www.uralgres.com

Температурный режим обжига керамики этапы обжига

Обжиг керамики подразделяется на несколько этапов в зависимости от температуры нагрева печи.

НАГРЕВ

20 — 100

На начальном этапе разогрева происходит удаление влаги из глины или другой керамической массы. Разогрев должен проходить медленно. Самое главное — соблюдать равномерность нагрева. Скорость нагрева определяется толщиной стенок изделия: чем толще стенки, тем медленнее должен быть нагрев.

100 — 200

На этом этапе продолжается процесс удаление влаги из массы все еще продолжается. Важно помнить, что показания температуры на приборе, как правило, выше температуры самого изделия, особенно в толще или если изделие расположено на толстой подставке, которая поглощает часть тепла. Также начинается усадка глазурей. В этот промежуток нагрева, поскольку из изделия все еще выпаривается вода, глазурное покрытие подвержено риску растрескивания или фрагментарных сколов. Нагрев должен быть равномерным, так как из люстровых покрытий выделяются летучие органические соединения.

200 — 400

В этом интервале выгорают органические соединения. Хороший приток воздуха особенно необходим, если содержание в массе органических вещество высоко (деколи, люстры, связующее надглазурных красок и мастик).

550 — 600

При разогреве печи до этих температур происходит фазовое превращение кварца, которое характеризуется скачкообразными изменениями внутренней энергии вещества и, соответственно его плотности, а также теплоемкости, сжимаемости и коэффициента термического расширения. Поэтому на стадии охлаждения керамика может потрескаться (т.н. «холодный» треск).

400 — 900

В этом промежутке из глины выделяется химически связанная вода, а также разлагается ряд содержащихся в ней минералов. Также разлагаются хлористые и азотнокислые соли.

600 — 800

При этих температурах начинается расплавление надглазурных покрытий, а также легкоплавких флюсов (свинцовых и других).

750 — 800

В этом интервале, который иногда называют третьим декорирующим обжигом, происходит выгорание сульфидов, а также размягчение поверхности глазури и диффузия красок, золота и т.п.

850 — 950

В этом интервале происходит разложение содержащихся в керамической массе мела и/или доломита. Начинается взаимодействия составной части керамической массы — кремнезема — с карбонатом кальция и магния. Эти процессы сопровождаются выделениями углекислого газа.

На этом этапе также заканчиваются все превращения глинистых веществ: прочность черепка обеспечивается за счет спекания самых мелких частиц.

К концу интервала майоликовых глазури, как правило, уже полностью расплавляются.

1000 -1100

На этом этапе происходит уплотнение и деформация черепка, начинают размягчатся полевые шпаты.

Жидкая фаза появляется как результат интенсивного взаимодействия кремнезема и извести.

Также интенсивно разлагаются сульфаты, что сопровождается выделением сернистого газа.

Происходит плавление нефелин-сиенита.

1200 -1250

В данном интервале спекаются фаянсовые и беложгущиеся керамические массы.

В расплаве полевого шпата растворяются кремнезем и каолинит.

1280 — 1350

В этом температурном интервале иглы муллита пронизывают фарфоровую массу, что после выхода из обжига является основой высокой прочности и термостойкости. Процесс носит название муллитообразования.

Также тонкодисперсный кварц преобразуется в кристобаллит.

1200 — 1420

Этот интервал используется для обжига фарфора. При таких высоких температурах диффузия происходит очень быстро. Также при таких температурах, если обеспечены необходимые окислительно-восстановительные условия обжига, происходят процессы восстановления рыжих оксидов железа в более благородные голубые.

ОСТЫВАНИЕ

1420 — 1000

Масса и глазури пребывают в достаточно пластичном состоянии, таким образом изделие охлаждают так быстро, насколько позволяют технические характеристики печи.

Если использовать глазури, склонные к кристаллизации, то медленное охлаждение или выдержка до 10 часов в этом интервале, как правило, приведет к росту кристаллов.

1000 — 700

Здесь начинается окисление марганца, низших оксидов меди и прочих металлов, если таковые содержатся в составе, в высшие.

Недостаток кислорода в печи может дать поверхности изделия металлизацию. Если запланировано восстановление, то его нужно производить именно в этом интервале. Восстановительную среду нужно поддерживать как минимум до 250-300С, а лучше до почти комнатных температур.

900 — 750

Масса (черепок) и глазурь перешли в хрупкое состояние и остывают уже как единое целое. Если КТР не согласованы, то возможны отскок глазури, цек и даже повреждение изделия.

600 — 550

На этом этапе происходит обратное фазовое превращение кварца с резким объемным изменением. Слишком быстрое прохождение этого интервала может вызвать «холодный» треск.

300 — 200

В этом интервале происходит фазовое превращение кристобаллита. Он образовался при температуре 1250 — 1300, если в массе был очень тонкодисперсный кремнезем. Дверь печи не нужно открывать быстро.

250 — 100

В этом интервале продолжается охлаждение. В толстых частях изделий, а также в глубине печи температура гораздо выше, чем в тонких частях и чем показывает измерительный элемент. Изделиям необходимо дать остыть равномерно.

mosgonchar.ru