Созревание мяса курицы: Созревание мяса — Базовые знания

Созревание мяса — Базовые знания

Выдержка или вызревание мяса – важный процесс кулинарной подготовки мясного сырья к дальнейшему приготовлению.

Правильный подход к нему позволяет получать высококачественный продукт с оптимальными органолептическими свойствами, который станет идеальной основой для стейков, мясного рагу, буженины, бульонов и пр.

Что же следует знать о созревании мяса?

Во-первых, определимся с понятиями. Итак, созревание – это процесс выдерживания мясного сырья, направленный, в первую очередь, на размягчение в нем мышечной ткани, изменение химических и физических свойств, а именно плотности, вкуса, цвета и запаха, а также влагоудерживающих качеств. Научное название данного процесса – автолиз.

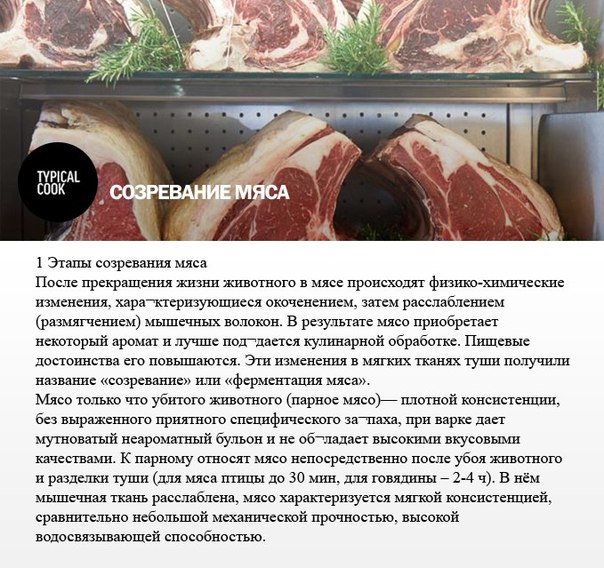

Этапы созревания мяса

Протекает автолиз в несколько стадий:

1. Парное мясо

2. Окоченение

3. Окончание окоченения. Созревание.

Стадии плавно перетекают одна в другую и имеют свои особенности, познакомившись с которыми мы поймем гастрономическую ценность выдержанного мяса.

1. Мясо парное.

Мясо считается парным непродолжительное время после убоя. Для птицы этот период составляет 30 минут, для говядины и свинины – не более 4 часов. Для парного мяса свойственна плотная влажная консистенция, отсутствие ярко выраженного мясного запаха и вкуса. Бульон из такого сырья получается мутноватым со слабым ароматом. Уровень pH качественного парного мяса составляет 7,2 ед.

2. Начало изменений. Окоченение.

Данный период начинается через 3-4 часа после забоя и достигает своего пика через 24-48 часов, при температуре 0-4°С. Мясо на данном этапе отличается жесткостью и низкими влагоудерживающими свойствами, а уровень pH постепенно понижается в сторону кислотности. На пробу мясо суховатое с характерным кисловатым привкусом.

3. Окончание окоченения. Созревание.

Накапливающаяся на предыдущих этапах в мясе кислота размягчает мышечную ткань, и она теряет упругость.

Скорость созревания продукта зависит от его вида, а также от возраста животного — мясо старых животных изменяется медленнее, чем мясо молодняка.

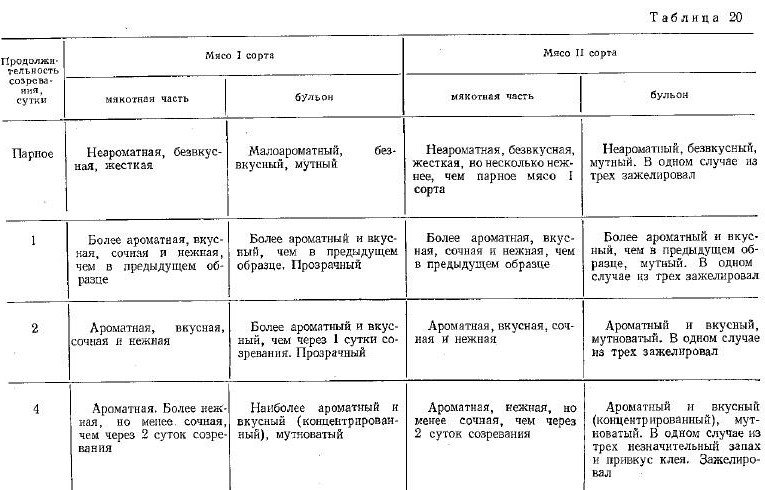

|

№ |

Этапы |

Время |

t C |

pH |

Характеристики |

|

1 |

Парное мясо |

0,5 ч (птица) |

0-4с |

7,2 |

Нежное, сочное, без выраженного запаха и вкуса |

|

2 |

Окоченение |

3-48 ч |

0-4с |

5,5 |

Упругое, сухое, с кисловатым привкусом |

|

3 |

Разрешение окоченения |

5-30 дней и более |

0-4с |

5,5 |

Мягкое, сочно, характерный вкус и запах мяса |

*Особенности этапов автолиза

Сухая и влажная выдержка мяса

На сегодняшний день известны и успешно используются два основных способа созревания мяса, а именно:

— сухая выдержка.

Влажная выдержка мяса

Этот способ появился сравнительно недавно. Для его осуществления продукт помещают в вакуумный полиэтиленовый пакет, где оно выдерживается без доступа воздуха от нескольких дней до 4-х недель. Сырье при этом практически не теряет в весе, утрачивая всего 5 % влаги. Итоговый продукт становится очень мягким, сочным и нежным. Влажным способом подготавливается практически 90 % мясного сырья в мире.

Сухая выдержка мяса

Данный способ известен довольно давно и используется практически повсеместно. Он направлен на испарение влаги и размягчение соединительной ткани в результате ферментации. Мясо размещается в специальных камерах (а ранее в подвальных помещениях) и выдерживается при особой температуре и влажности. Через 15-30 дней оно достигает оптимальной степени вызревания, получает прекрасный насыщенный вкус и нежную консистенцию. При этом сырье значительно теряет в весе — до 20-30% от первоначального. Подсушенный верхний край выдержанного сухим способом мясного куска требует срезки, что также уменьшает массу продукта.

Автоматизация процесса и оборудование для выдержки мяса

При нарушении технологий созревания мясо может испортиться. Чтобы этого не случилось в помещении важно поддерживать оптимальный микроклимат. Однако, в обычных условиях этого достичь достаточно трудно.

Современные производители кухонного оборудования предлагают свое решение – шкафы для вызревания мяса (камеры для созревания мяса). Это оборудование создано специально для создания нужных температурных и влажностных условий выдержки сырья. Управление такими приборами достаточно просто, ведь все важные моменты уже запрограммированы и этапы будут сменять друг друга в автоматическом режиме.

Шкафы оборудованы термостатами, которые в зависимости от модели, поддерживают температуру в диапазоне от -7 до +4С°. Они не требуют сервисной поддержки, а их чистка аналогична чистке холодильника. Как правило, шкафы имеют несколько ярусов, прозрачные двери и блок управления, позволяющий создавать собственные программы. Несомненно, автоматизация существенно облегчает процесс подготовки продукта. Шкафы для вызревания мяса с успехом используются на ресторанных кухнях, стейк-хаусах и других заведениях, в том числе и элитных, позволяя добиваться великолепных результатов с минимальными усилиями.

Они не требуют сервисной поддержки, а их чистка аналогична чистке холодильника. Как правило, шкафы имеют несколько ярусов, прозрачные двери и блок управления, позволяющий создавать собственные программы. Несомненно, автоматизация существенно облегчает процесс подготовки продукта. Шкафы для вызревания мяса с успехом используются на ресторанных кухнях, стейк-хаусах и других заведениях, в том числе и элитных, позволяя добиваться великолепных результатов с минимальными усилиями.

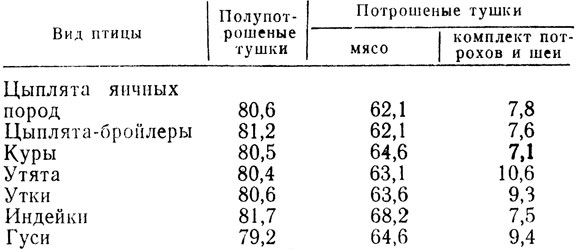

Убой, хранение и переработка мяса. Самый полный справочник птицевода

Убой, хранение и переработка мясаГотовить птицу к убою необходимо заранее. Потребуется 1012 часов для предубойной диеты и сутки для созревания мяса.

• Гуся отсаживают в отдельный ящик и прекращают кормить в течение указанного времени. Сетчатый или планчатый ящик с птицей устанавливают на подставке, чтобы в случае сильного голода она не принялась склевывать помет и землю, сохранила чистым перо. Голодная диета поможет очистить кишечник от содержимого. Если этого не сделать, остатки пищи и кала начнут разлагаться и испортят тушку. При хранении у таких тушек уже на третий-четвертый день наблюдается посинение зоба и кожи около гузки, позеленение жира, вызываемое сероводородом, образующимся при гниении остатков корма.

Голодная диета поможет очистить кишечник от содержимого. Если этого не сделать, остатки пищи и кала начнут разлагаться и испортят тушку. При хранении у таких тушек уже на третий-четвертый день наблюдается посинение зоба и кожи около гузки, позеленение жира, вызываемое сероводородом, образующимся при гниении остатков корма.

• Питьевую воду для птицы в это время заменяют слабительным: 2 %-ным раствором глауберовой соли. Можно давать слегка подсоленную чистую воду (1 г соли на 1 л воды).

• За два часа до забоя воду (или раствор) также следует прекратить выпаивать.

• За 3–5 часов до забоя птицу нельзя излишне беспокоить. Ее нервное состояние испортит вкус и повлияет на сохранность мяса.

В быту многие владельцы гусей проблему забоя решают простым способом: отрубают голову топором и подвешивают за ноги для стока крови. Другие считают, что птицу забивать и потрошить легче, удобней в подвешенном состоянии на высоте рук. Острым ножом перерезают ей горло или полностью отрезают голову.

Технологи предлагают другой способ убоя птицы – «в расщеп». Острым ножом или ножницами перерезают кровеносные сосуды задней части неба в левом углу глотки и, как только появились капельки крови, тем же ножом через небную щель прокалывают переднюю часть мозжечка.

Предварительно для введения ножа необходимо раскрыть ротовую полость. Резчик большим и указательным пальцами нажимает на ушные раковины птицы, и клюв раскрывается. Поражение мозжечка расслабляет мышцы, удерживающие перья в перьевых сумках, и ограничивает размер раны, что уменьшает возможность обсеменения мяса микроорганизмами. Этот способ убоя называют еще внутренним.

Существует и наружный способ, когда левой рукой фиксируют голову птицы, а ножом прокалывают кожу на сантиметр ниже ушной мочки и движением ножа несколько вправо, разрезают правую и левую сонные артерии и яремную вену. То же проделывают и с противоположной стороны головы, образуя сквозное отверстие.

При любом способе забитую птицу на 5-10 минут оставляют висеть вниз головой, придерживая вначале крылья, а затем расправляя их для лучшего обескровливания.

Ощипывание

Перо и пух ощипывают осторожно, чтобы не повредить кожу. Пеньки удаляют по одному, резким рывком, с помощью короткого ножа или пинцета. После ощипывания, для придания тушке привлекательного внешнего вида, полость рта очищают от крови, обмывают ноги и вытирают их насухо, тушку обтирают отрубями, потрошат полностью или частично. Температура тушки после обработки – 38–40 °C. Сразу после убоя, ощипывания и потрошения птицы мясо не рекомендуется использовать для приготовления пищи, оно должно созреть.

Потрошение

Существует два типа потрошения птицы: неполное и полное. При неполном потрошении тушку укладывают на стол на спину книзу (головой от себя) и делают небольшой разрез брюшной полости от клоачного отверстия к килю грудной кости. После чего извлекают кишечник вместе с клоакой, мышечный желудок отрезают от кишечника, разрезают по кривизне и освобождают от остатков пищи, отделяют внутренний роговой слой – кутикулу. При полном потрошении тушек перерезают кожу и сухожилия ног в заплюсневом суставе и удаляют ноги, после чего разрезают стенку брюшной полости от клоаки до киля грудной кости. Движением руки вверх и от себя вытягивают внутренности. Левой рукой находят сердце и отрывают от остальных органов.

Движением руки вверх и от себя вытягивают внутренности. Левой рукой находят сердце и отрывают от остальных органов.

К извлечению печени следует подходить со всей осторожностью, чтобы не повредить желчный пузырь. Левой рукой захватывают печень, желчный пузырь пропускают между пальцами и осторожно отрывают печень от пузыря.

Оставшиеся органы, собрав в левую руку, слегка оттягивают и отрезают. Голову отрезают по второй шейный позвонок. Трахею, зоб и пищевод удаляют после разреза нижней части шеи. Шею отделяют от тушки на уровне плечевых суставов. В последнюю очередь удаляют легкие и почки.

Завершают обработку тушки опаливанием на небольшом огне. Перед опаливанием тушку обтирают отрубями или мукой. Это повысит качество опаливания.

Созревание мяса

Это сложный биохимический процесс, в результате которого оно приобретает нежность, сочность, приятный специфический вкус и запах. Созревание обусловлено воздействием находящихся в мясе ферментов.

После убоя птицы, через 10–12 ч, мышечная ткань становится твердой (мышечное окоченение). Затем наступает расслабление мышечных волокон, и мясо приобретает аромат.

Затем наступает расслабление мышечных волокон, и мясо приобретает аромат.

Срок созревания мяса при температуре, близкой к нулю, может длиться 24–48 ч. Созревшее мясо хорошо поддается кулинарной обработке и отличается приятным вкусом.

Хранение мяса птицы

Чтобы мясо не испортилось, тушку внутри надо быстро охладить до температуры 0 °C. Охлаждают тушки в подвешенном состоянии, избегая соприкасания их друг с другом.

Для длительного хранения тушку замораживают до температуры -6 °C. Удобно хранить тушки зимой в ледяной корке. Для этого охлажденные тушки выносят на мороз, опускают в холодную воду, быстро вынимают и подмораживают на воздухе. Эту операцию повторяют 4–5 раз, до тех пор, пока на тушке не образуется ледяная корка.

Замороженные тушки заворачивают в чистую (лучше – пергаментную) бумагу, укладывают в ящик, выстланный чистыми соломой или сеном, и хранят при температуре -5-8 °C. Мороженая птица может храниться два-три месяца.

Лучший способ хранения в летнее время в течение непродолжительного времени – в холодильнике. До двух недель хранения в мясе никаких изменений не будет. Если холодильника нет, то летом в течение 3–5 дней мясо можно сохранить, если тушку плотно обмотать тканью, смоченной в уксусе.

До двух недель хранения в мясе никаких изменений не будет. Если холодильника нет, то летом в течение 3–5 дней мясо можно сохранить, если тушку плотно обмотать тканью, смоченной в уксусе.

Периодические размораживания при хранении ухудшают качество мяса.

Размораживание для кулинарных целей проводят постепенно, чтобы не потерялись вкусовые качества.

В летнее время длительно сохранить мясо можно посредством тепловой обработки, посола, консервирования, копчения.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесСозревание мяса, или как достичь идеального вкуса — Русский Проект

Истоки из далекого прошлого…

Одно из самых обсуждаемых и модных направлений в кулинарии на сегодняшний день — созревание (выдержка) мяса.

| Рембрандт, «Туша быка», 1655 г |

Все чаще и чаще в меню ресторанов появляется окончание «aged» в названиях стейков, в мясных лавках предлагают особое выдержанное мясо, а домохозяйки приобретают вакуумные аппараты для его особого хранения. Такой ажиотаж вокруг выдержанного мяса возник неспроста, ведь оно имеет насыщенный вкус и аромат. Но неужели такая необычная технология возникла только сейчас?

Созревание (выдержка) мяса существует уже очень и очень давно. На протяжении многих лет было принято хранить мясо в темном прохладном месте, поскольку целая туша животного не могла быть съедена за один раз. С каждым днем хранения мясо выдерживалось, становилось мягче и ароматней.

В XVII веке появляются картины именитых художников, таких как Рембрандт, Якоб Лейсенс и других, с изображением растянутых туш животных. Именно так хранили мясо их современники: сперва с туши снималась кожа, затем тушу растягивали на деревянных перекладинах и размещали в темном помещении, где мясо хранилось во избежание порчи и в процессе выдерживалось. При этом существовал высокий риск гниения мяса из-за естественной смены температур. Данный способ можно считать прародителем современной технологии «dry age».

Именно так хранили мясо их современники: сперва с туши снималась кожа, затем тушу растягивали на деревянных перекладинах и размещали в темном помещении, где мясо хранилось во избежание порчи и в процессе выдерживалось. При этом существовал высокий риск гниения мяса из-за естественной смены температур. Данный способ можно считать прародителем современной технологии «dry age».

В настоящее время, благодаря современным технологиям можно получить вкуснейшее выдержанное мясо без особых усилий, а риск гниения в процессе выдержки сведен к нулю.

Зачем нужна выдержка?

Выдержка или созревание мяса является неотъемлемой частью общей подготовки мяса к употреблению. Пренебрегая этим процессом мы можем получить жесткое сухое мясо, которое не будет отличаться хорошими вкусовыми качествами и насыщенностью аромата.

Научное название выдержки мяса – автолиз. В процессе автолиза в мясе происходят самопроизвольные химические процессы, приводящие к изменению физических и химических свойств продукта:

- прочности мяса;

- влагоудерживающих способностей;

- вкуса, цвета, аромата;

- устойчивости к микробиологическим процессам.

Весь процесс автолиза можно разделить на несколько стадий, которые плавно перетекают одна в другую:

- парное мясо;

- окоченение;

- разрешение окоченения или, непосредственно созревание.

Парное мясо

Таким является мясо в течении 4-х часов после убоя. В это время продукт имеет мягкую консистенцию и высокие влагоудерживающие способности. Однако вкус и аромат абсолютно не выражены. pH нормального парного мяса находится на уровне 7,2. Но важно учитывать, что мясо не однородно, поэтому процесс автолиза в разных частях туши может проходить абсолютно по-разному. В основном, это зависит от температуры хранения мяса, условий забоя туши, условий содержания животных.

Окоченение

Следующим этапом идет окоченение. Оно наступает примерно через 3-4 часа после забоя, и длится до 24-28 часов при температуре 0°-4° С. На данном этапе мясо характеризуется повышенной жесткостью, низкими влагоудерживающими способностями, а также пониженной кислотностью pH на уровне 5,5. На этом этапе снижаются вкусовые и ароматические свойства мяса и придают ему кисловатый привкус.

На этом этапе снижаются вкусовые и ароматические свойства мяса и придают ему кисловатый привкус.

Однако в окоченении есть свои плюсы:

- увеличение устойчивости к развитию гнилостных микроорганизмов;

- набухание коллагена в соединительной ткани (улучшение структуры мяса).

Разрешение окоченения

После полного окоченения начинается процесс созревания мяса. Наилучшими условиями, при которых мясо приобретает высокие гастрономические показатели, принято считать 25-30 дней выдержки при температуре 0°- 4° С. Однако и до истечения этого срока мясо можно использовать: жесткость заметно уменьшается на 5-7 день выдержки, вкусовые свойства существенно улучшаются на 10-15 день.

| Этапы | Время | t° С | pH | Характеристики |

|---|---|---|---|---|

| Парное мясо | 2-4 часа | 0°-4° С | 7,2 | Нежное, сочное, без выраженного вкуса и аромата |

| Окоченение | 3-48 часов | 0°-4° С | 5,5 | Упругое, сухое, с кислинкой |

| Разрешение окоченения (созревание) | 5-30 дней и более | 0°-4° С | 5,5 | Мягкое, сочное, характерный вкус и запах мяса |

Важно помнить, что высоких показателей можно достигнуть только при условии правильного выращивания и откорма животных. При отклонении от существующих норм, вышеописанные процессы могут протекать абсолютно по другому и иметь непредсказуемые результаты.

При отклонении от существующих норм, вышеописанные процессы могут протекать абсолютно по другому и иметь непредсказуемые результаты.

Многообразие, о котором не догадываются

На протяжении долгих лет формировались различные способы созревания мяса. Изначально они использовались лишь для сохранения продукта в пригодном для употребления качестве. В настоящее время многие виды выдержки мяса кажутся экзотическими, благодаря чему имеют успех в высокой кухне по всему миру. Ниже представлены некоторые из них.

Аква-созревание

Название говорит само за себя: мясо выдерживается в минеральной воде, в которой обязательно должен контролироваться состав минералов во избежание изменений вкусовых качеств. Способ достаточно трудоемкий, из-за чего не пользуется популярность, однако мясо получается нежным и сочным.

Hautgout

C французского – «высокий вкус». Мясо, выдержанное данным образом, в меху или перьях, приобретало сладкий терпкий вкус за счет начальной стадии разложения белкового продукта. Дичь выдержанная данным способом пользовалось успехом на кухнях Франции с начала 18 века, однако из-за специфических гигиенических особенностей в настоящий момент данный способ выдержки мяса не используется.

Дичь выдержанная данным способом пользовалось успехом на кухнях Франции с начала 18 века, однако из-за специфических гигиенических особенностей в настоящий момент данный способ выдержки мяса не используется.

Выдержка мяса в пергаменте

Данный метод является усовершенствованным способом влажной выдержки мяса. Перед вакуумированием мясо заворачивается в пергаментную бумагу, что в дальнейшем помогает убрать лишний мясной сок. Благодаря этому мясо не приобретает металлически-кислый привкус, что бывает свойственно влажной выдержке.

Сухая плесневая выдержка

В данном случае мясо прививают грибковыми бактериями, которые формируют корочку из плесени. Благодаря такому созреванию, мясо получает ореховый аромат, насыщенный вкус и нежную структуру. Плесень в пищу не употребляют, поэтому перед приготовлением мяса корку необходимо срезать

Выдержка мяса в жире

Данный способ известен уже сотни лет, благодаря своей простоте и эффективности. Мясо покрывается большим количеством говяжьего жира, за счет чего оно может храниться довольно долгое время и развивать нежную текстуру.

Мясо покрывается большим количеством говяжьего жира, за счет чего оно может храниться довольно долгое время и развивать нежную текстуру.Вышеописанные методы в настоящее время не получили широкого распространения. Производители мяса и рестораторы используют простые и эффективные способы, такие как влажное созревание и сухая выдержка.

Влажное созревание

Мясо упаковывается в вакуум, после чего помещается в холодильник и выдерживается при температуре 1°-3°С. Благодаря вакуумному пакету выделяемый мясом сок никуда не исчезает, а значит стейк остается сочным. Спустя 10-14 дней мясо становится мягким и нежным, при этом массовые потери практически отсутствуют. Кроме того, стейки в вакуумных пакетах легко транспортировать и хранить.

Несмотря на простоту данного способа существуют и отрицательные стороны влажного созревания:

- вкус и аромат меняются незначительно

- при наличии избыточного мясного сока мясо может приобретать металлически-кисловатый привкус

- влагоудерживающие способности ниже чем, например, у мяса сухого созревания (так как меньше выработка коллагена)

В результате, получается мягкое и нежное мясо, в остальном гастрономические свойства мяса практически не улучшаются.

В настоящее время существуют специальные вакуумные пакеты Lava с мембранным клапаном.

В процессе выдержки избыточная влага выходит наружу через мембранный конверт, что способствует улучшению гастрономических свойств мяса. С пакетами LAVA удобно выдерживать мясо и в домашних условиях, только желательно использовать мясо без острых костей, так как они могут деформировать пакет.

Сухая выдержка

Сухое созревание мяса (или сухая выдержка) является одной из старейших техник обработки мяса. В отличии от влажной выдержки, ферменты более активны, за счёт чего продукт получается особенно вкусным и ароматным. При сухой выдержке мясо располагается в специальных камерах, в которых должны быть соблюдены следующие условия:

- уровень влажности 65-85%;

- температура 1°- 4° С;

- обеспечение вентиляции;

- обеспечение стерилизации поступающего воздуха.

В течение всего процесса ферменты, присутствующие в мясе, активизируют химические процессы, которые разрушают мышечные волокна, делая продукт более нежным формируя вкусовой «букет» и насыщенный аромат, а температура и влажность сдерживают развитие бактерий и плесени.

Выбору и подготовке мяса должно уделяться особое внимание:

- прежде всего мясо лучше брать после 20-30 часов с момента забоя животного только у проверенных фермеров/компаний;

- подвергать сухой выдержке отдельные куски стейка – нерационально, кусок просто усохнет потеряв вид и вкус. Для сухой выдержки рекомендуется брать крупные незачищенные* отруба на кости с равномерным распределением жира;

- мясо важно располагать так, чтобы куски как можно меньше соприкасались с любыми поверхностями (если имеется возможность, то лучше подвешивать на крюки) и полностью вентилировалось во избежание развития грибка и плесени;

- важно использовать специализированное оборудование и избегать резких перепадов в уровне влажности и температуры, для равномерного и качественного созревания.

В результате, спустя 3-4 недели, мясо приобретает непередаваемые гастрономические качества и нежнейшую текстуру, которые обрадуют даже истинных гурманов.

________________________________________________________

* Незачищенный отруб – отруб сохранивший слой подкожного жира, позволяющий сохранить объемы чистого выхода мяса после вызревания, а также способствующий высокому уровню влагоудержания.

DRY AGER ломает стереотипы

Многим может показаться, что выдержка мяса является трудоемким и технологически сложным процессом. Компания DRY AGER доказала обратное представив миру линейку оборудования и аксессуаров для сухого созревания мяса.

Торговая марка DRY AGER принадлежит немецкой компании Landig+Lava GMBH & Co. KG, которая на протяжении 30-ти лет активно развивается семьей Лэндиг в области обработки и хранения мяса. Оборудование DRY AGER по праву считается лидером в данной области и пользуется доверием рестораторов по всему миру. Оборудование отличается лаконичным дизайном и высоким качеством изготовления, благодаря тщательной и кропотливой проверке на каждом этапе сборки. Благодаря простоте в управлении и технологичности шкафы DRY AGER станут незаменимыми помощниками как для профессионального, так и для домашнего использования.

Благодаря простоте в управлении и технологичности шкафы DRY AGER станут незаменимыми помощниками как для профессионального, так и для домашнего использования.

Манфред Лэндиг, всегда отличался энтузиазмом и предпринимательским духом.

|

В 1982 году в городе Бад-Заульгау в землях Баден-Вюртемберга, им была основана одноименная компания, которая специализировалась на изготовлении электронных приборов и высококачественного оборудования в области гастрономии и охоты. Чуть позже, вместе с двумя сыновьями, Кристианом и Аароном Лэндиг, он старается охватить весь спектр оборудования для обработки и хранения пищевых продуктов. Результатом становится производство вакуумных упаковщиков, оборудования для Sous-Vide и аксессуаров для хранения и обработки мяса. Благодаря высококачественной сборке оборудования и максимальной простоте в использовании, фамилия Лэндиг становится синонимом качества и приобретает известность по всему миру!

Кристиан и Аарон Лэндиг переживали и взлеты, и падения, но до последнего верили в воплощение своей идеи: создание шкафа для сухой выдержки мяса, который будет безупречен как в плане дизайна, так и в работе. В 2011 году был создан первый прототип шкафа DRY AGER для сухой выдержки мяса. Сегодня шкафы DRY AGER – это одно их лучших профессиональных решений в своей области. Стильный дизайн, высочайшее качество при относительно невысокой цене делает их доступными не только для ресторанов и мясных производств, но и для частных потребителей. Главная составляющая успеха – это, конечно, превосходный вкус мяса, выдержанного в этих шкафах, при этом потери в весе составляют всего 7-9%! Модельный ряд представлен двумя шкафами: DX 500 и DX 1000 с загрузкой на 20 кг и на 100 кг соответственно. |

Особенности выдержи мяса в шкафах DRY AGER

Рекомендации по установке:

Одним из преимуществ шкафа является отсутствие необходимости его подключения к воде. Для запуска оборудования нужно всего лишь включить его в электросеть 220 В.

Рекомендуемые условия:

Оптимальным сочетанием для созревания в шкафу DRY AGER является температура 1,5 Со и влажность 82%. Такой микроклимат должен поддерживаться на протяжении всего процесса созревания, продолжающегося 3-4 недели. При открытии дверцы шкафа спустя некоторое время заданные условия будут автоматически восстановлены; однако рекомендуется открывать дверь как можно реже.

Рекомендации по выдержке мяса:

Для обеспечения циркуляции воздуха, куски мяса (отрубы) не должны соприкасаться между собой, в противном случае влага будет медленней испаряться из мышечных волокон и процесс замедлится. Отрубы можно подвесить на вешала или же равномерно распределить на полках. При размещении мяса на полках в виде отдельных кусков уделите внимание на внешний слой жира, который предотвращает потери в весе. По возможности выбирайте мясо на кости. Оптимальный вес куска – 2-4 кг. В шкафах DRY AGER можно выдерживать не только говядину, некоторые клиенты выдерживают свинину, салями, ветчину, сосиски, колбасы, сыр.

Соблюдение санитарных норм:

Рабочие поверхности, с которыми соприкасается мясо, и оборудование для его нарезки должны быть продезинфицированы. С мясом рекомендуется работать только в перчатках. Не нарушайте температурный режим в процессе хранения мяса как до выдержки , так и после.

Шкаф DRY AGER оснащён УФ-лампой, которая должна быть активирована в течении всего процесса выдержки (для этого необходимо выполнить длительное нажатие).

УФ-лампа обеспечивает стерилизацию воздуха и предотвращает появление вредных микроорганизмов. Лампа надежно скрыта за кожухом на задней стенке шкафа, поэтому ультрафиолет никак не воздействует непосредственно на мясо.

УФ-лампа и угольный фильтр входят в комплект поставки шкафа, однако требуют ежегодной замены согласно рекомендациям производителя.

Уход:

Шкафы DRY AGER не требуют разморозки (оттайка и испарение конденсата происходят автоматически).

Внутренние и внешние поверхности шкафа требуют периодической чистки. Специальное средство для нержавеющих поверхностей способствует поддержанию стильного дизайна оборудования; закалённое стекло двери также следует держать в чистоте.

Чистку внутренних поверхностей необходимо осуществлять в том числе с использованием дезинфицирующих средств, при этом избегайте вещества на спиртовой основе

Комплект поставки шкафов и рекомендованные аксессуары:

Для полной комплектации шкафа рекомендуется приобрести следующие аксессуары:

В качестве аксессуаров к обоим моделям шкафов предлагаются:

|

|

|

Возврат к списку

Польза созревания или Почему парное мясо нельзя употреблять в пищу

Бытует стереотип, что парное мясо самое вкусное. Однако мясо становится лучше, если выдержать ее определенный период времени. Как сыр и вино. Поэтому чтобы мраморная говядина соответствовала самым высоким требованиям и раскрыла свой оригинальный вкус, она должна пройти процесс вызревания, известный как beef aging.

К примеру, куриному мясу достаточно 1-2 дней вызревания, свинине и баранине — одной недели. С говядиной всё иначе. Её вкус и структура могут улучшаться в течение целого месяца.

Это всё химияВызревание мяса происходит за счет ферментов. После убоя туши они запускают биохимические процессы, которые разрушают мышечные волокна. Во время вызревания протеолитические ферменты (кальпаин, катепсин и др.) превращают белки в аминокислоты, гликоген — в глюкозу, а жиры — в ароматические жирные кислоты. В результате мясо размягчается, становится более нежным, вкусным и ароматным.

Свойства мяса изменяются в определенной химической последовательности, и на всех этапах его качественные показатели существенно отличаются.

Что такое «парное мясо»?Парным считается мясо в течение первых 2-4 часов после убоя животного. Из-за расслабления мышц парное мясо характеризуется мягкой консистенцией, небольшой упругостью и высокой водосвязывающей способностью. Однако вкус и запах парного мяса слабо выражены.

В последующие 48 часов при температуре 0°C происходит резкое ухудшение физических и химических характеристик мяса. Оно меняет вкус, теряет эластичность, становится жёстким (даже после варки) и трудно поддаётся механической обработке. При варке дает неароматный бульон и вдобавок плохо усваивается организмом.

Мышечная ткань снова расслабляется и размягчается только спустя 2 суток. Но и в этот момент кулинарные показатели мраморной говядины (нежность, сочность, вкус и запах) далеки от идеальных. Достичь их позволяет следующий этап — созревание мяса.

Метаморфозы или Созревание мясаЗа счет дальнейших автолитических процессовй, обусловленных действием ферментов, с мраморной говядиной происходят настоящие метаморфозы. Она начинает приобретать нежную консистенцию, а также свойственные ему аромат и вкус. Мясо становится мягче даже парного, напряжение среза и упругость уменьшаются почти вдвое. Эксперты свидетельствуют о положительных изменениях и других органолептических характеристик. Одним словом, говядина получается превосходной.

Оптимальный срок вызревания мяса зависит от частей туши. Для премиальных отрубов (рибай, миньон, тонкий край) — 21 сутки, а для остальных — 28 суток.

Стоит заметить, что после определенного этапа характеристики мяса перестают меняться, и дальнейшая выдержка становится бессмысленной. И всё же единых критериев оценки степени созревания пока не существует.

Оценка качества мяса при созревании

Мясо представляет собой совокупность мышечной, жировой, соединительной и костной тканей. Показатели качества многокомпонентной системы могут существенно изменяться под действием тканевых ферментов, а также в результате микробиологических процессов. Нежелательные последствия для качества мяса имеют окислительные превращения его компонентов. Интенсивность и характер изменения состава и свойств мяса зависят от условий и режимов холодильной обработки и хранения.

В мясе ферментативные изменения всегда происходят в одном направлении — распада. В первую очередь, речь идет о процессах автолиза, который начинается после убоя животного. Автолитические изменения встречаются при разных способах обработки мяса: при охлаждении и хранении охлажденного мяса, замораживании, холодильном хранении, размораживании, посоле, измельчении и так далее. Характер и глубина автолитических изменений мяса влияют на его качество и пищевую ценность.

Созревание мяса — это совокупность изменений важнейших свойств мяса, обусловленных развитием автолиза, в результате которых мясо приобретает нежную консистенцию и сочность, хорошо выраженный специфический запах и вкус. Такое мясо лучше переваривается и усваивается. Созревание мяса происходит в результате выдерживания его в течение определенного времени при низких (плюсовых) значениях температуры.

В процессах автолитического изменения мяса можно выделить три периода и соответствующие им состояния мяса: парное, мясо в состоянии максимального развития посмертного окоченения и мясо созревшее.

К парному относят мясо непосредственно после убоя животного и разделки туши (для мяса птицы — до 30 минут, для говядины — 2-4 часа). В нем мышечная ткань расслаблена, мясо характеризуется мягкой консистенцией, сравнительно небольшой механической прочностью, высокой водосвязывающей способностью. Однако вкус и запах такого мяса выражены недостаточно. Примерно через 3 часа после убоя начинается развитие посмертного окоченения, мясо постепенно теряет эластичность, становится жестким и трудно поддается механической обработке (обвалке, разрезанию, жиловке). Такое мясо сохраняет повышенную жесткость и после варки. Максимум изменения прочностных свойств мяса совпадает с максимальным окоченением. В процессе окоченения уменьшается влагосвязывающая способность мяса и к моменту наиболее полного развития окоченения достигает максимума. Запах и вкус в состоянии окоченения плохо выражены.

Полное окоченение наступает в разные сроки в зависимости от особенностей животного и параметров окружающей среды. Для говядины при 0 С окоченение достигает максимума через 24-28 часов. По истечении этого времени начинается разрешение окоченения: мускулатура расслабляется, уменьшаются прочностные свойства мяса, увеличивается водосвязывающая способность. Однако кулинарные показатели мяса (нежность, сочность, вкус, запах и усвояемость) еще не достигают оптимального уровня и выявляются при дальнейшем развитии автолитических процессов: для говядины при 0-10 С — через 12 суток; при 8-10 С — 5-6 суток; при 16-18 С — через 3 суток.

В технологической практике нет установленных показателей полной зрелости мяса и, следовательно, точных сроков созревания. Это объясняется прежде всего тем, что важнейшие свойства мяса при созревании изменяются неодновременно. Так, жесткость наиболее заметно уменьшается через 5-7 суток после убоя (при 0-4 С) и в последующем, хотя и медленно, продолжает уменьшаться. Органолептические показатели достигают оптимума через 10-14 суток. В дальнейшем улучшение запаха и вкуса не наблюдается. Тому или иному способу использования мяса должен соответствовать определенный и наиболее благоприятный уровень развития автолитических изменений тканей. О пригодности мяса для определенных целей судят по свойствам и показателям, имеющим для данной, конкретной цели решающее значение.

При созревании мяса увеличивается его нежность (органолептический показатель тех усилий, которые затрачиваются на разрушение продукта при разжевывании). Кроме прочностных свойств продукта на нежность влияют его сочность и величина неразжеванного остатка. Количество последнего зависит от содержания и прочности соединительной ткани в продукте.

Признаки сокращенного состояния мышечных волокон обнаруживаются даже после выдерживания мяса при 4 С в течение 10 суток.

При равных условиях созревания нежность различных отрубов мяса, полученных от одной туши животного, оказывается неодинаковой. Мясо, содержащее много соединительной ткани, не отличается нежностью и требует более длительного созревания. Например, белые мышцы кур созревают быстрее, чем красные, так как в них в 2 раза меньше белков соединительной ткани.

Мясо молодых животных и птиц становится нежным быстрее, чем старых животных, так как у первых концентрация гидролитических ферментов более высокая, чем у старых, и процессы прижизненного обмена весьма интенсивны. Необходимая консистенция мяса взрослых животных крупного рогатого скота при 0-2 С достигается через 10-12 суток созревания, а у мяса молодняка — через 3-4 суток.

Свежее мясо имеет незначительные специфические вкус и запах. В процессе созревания в результате автолитических превращений белков, липидов, углеводов и других компонентов образуются низкомолекулярные вещества, формирующие запах и вкус мяса. Однако отчетливо выраженные вкус и запах появляются лишь после тепловой обработки мяса, следовательно, в процессе автолиза в мясе образуются и накапливаются предшественники веществ, формирующие запах и вкус при кулинарной обработке.

Слабовыраженный вкус и запах парного мяса в стадии посмертного окоченения объясняются тем, что на этих этапах автолиза еще не накопилось достаточного количества веществ, участвующих в образовании вкуса и запаха. Запах и вкус явно ощущаются через 2-4 суток после убоя при низких положительных температурах. Спустя 5 суток они выражены хорошо. Наибольшей интенсивности аромат и вкус достигают через 10-14 суток.

Изменение водосвязывающей способности мяса

Наибольшей влагоемкостью и способностью удерживать воду обладает парное мясо, рН нативного мяса 7,2. В начале автолиза рН парного мяся относительно высок и близок к нативному 6,6-7,0. Незначительное снижение рН в первые часы после убоя обусловлено медленным накоплением молочной кислоты и противодействием буферных систем тканей изменению рН. Белки мяса находятся в ионизированном состоянии и обладают высокой водосвязывающей способностью. Высокая водосвязывающая способность парного мяса имеет большое значение в производстве вареных колбасных изделий, так как от нее зависят сочность, консистенция и выход готовых изделий.

По мере развития окоченения водосвязывающая способность мяса уменьшается и достигает минимума к моменту наиболее полного развития окоченения. В результате накопления молочной, пировиноградной и ортофосфорной кислот, а также потери буферной способности белками рН мяса резко сдвигается в кислую зону до 5,6-5,2, вследствие чего уменьшается водосвязывающая способность белков.

С началом разрешения окоченения постепенно повышается водосвязывающая способность мяса. Как следствие ферментативных гидролитических превращений, а также физико-химических изменений белков разрушаются структурные элементы мышечного волокна. «Разрыхление» белковых структур и увеличение числа свободных гидрофильных групп вызывают повышение водосвязывающей способности мяса. Интенсивность нарастания ее наибольшая в первые сутки после окоченения. В дальнейшем она возрастает медленнее и при длительном созревании не достигает уровня, характерного для парного мяса. Вследствие этого рН среды остается на сравнительно низком уровне.

В связи с особенностями технологии выращивания, откорма животных, их генетическими показателями наблюдаются различия в развитии биохимических и физико-химических процессов при автолизе мяса у разных групп животных, поступающих на переработку. В соответствии с этим предложена классификация говядины и свинины по группам качества с выделением нормального мяса NOR и мяса с признаками PSE и DFD.

Критериями оценки свойств мяса являются рН, цвет, водянистость и консистенция на разрезе мышцы. Показатели рН, цвет, и консистенция являются основными, а водянистость является дополнительным критерием.Измерение критериев на парных тушах выполняют непосредственно на подвесном пути после зачистки туши и перед ее подачей на холодильную обработку. Измерение критериев рекомендуется проводить на переднем, среднем и заднем отрубах полутуши, так как мышцы, расположенные в разных отрубах полутуши, могут иметь разное свойство. Измерение на переднем отрубе выполняют на трехглавой мышце, расположенной в области между лопаточной, плечевой и локтевой костями. Измерение на среднем отрубе выполняют на длиннейшей мышце спины между 8 и 9 спинными позвонками. Измерение на заднем отрубе выполняют на среднеягодичной мышце, расположенной в области между подвздошной и бедренной костями.

Визуальную оценку консистенции осуществляют нажатием пальца на мышцу, и далее следят за временем исчезновения ямки, возникающей после нажатия. Если на мышце быстро и полностью исчезает след от надавливания пальцем, то консистенцию оценивают «плотно-упругой», что присуще для мяса со свойствами от слабо выраженного до экстремального DFD. Если на мышце очень медленно и не полностью исчезает след от надавливания пальцем ( в месте нажатия долго остается ямка), то консистенцию оценивают «рыхлой», что присуще для мяса со свойствами от слабо выраженного до экстремального PSE.

Визуальную оценку водянистости осуществляют ощупыванием мышцы или по степени намокаемости фильтровальной бумаги, прикладыванием к мышце. При сильной намокаемости дают оценку «водянистое», а при очень слабой — оценку «сухое».

Измерения рН выполняется согласно ГОСТ 51478-99 «Контрольный метод определения концентрации водородных ионов (рН)».

Для проведения измерения рН-метр градуируют, используя растворы с известным значением рН.

Вводят электроды и термокомпенсатор в пробу мяса и устанавливают регулятор температуры рН-метра на температуру пробы.

После того как показания прибора примут установившееся значение, отсчитывают значение рН непосредственно с дисплея прибора с точностью + 0,05 единицы рН.

Мясо с признаками PSE (бледное, мягкое, водянистое) характеризуется светлой окраской, низкой водосвязывающей способностью, выделением мясного сока, кислым привкусом и быстрым окислением жира. Вследствие интенсивного распада гликогена и накопления молочной кислоты рН такого мяса в течение 60 минут после убоя понижается до значения 5,5-6,2. Использование мяса с указанными свойствами приводит к потере влаги при переработке, нестабильности цвета и ухудшению вкуса готовых изделий.

Мясо с признаками DFD (темное, липкое, сухое) имеет темную окраску, высокую водосвязывающую способность, повышенную липкость, быстро подвергается микробиологической порче. Вследствие прижизненного распада основной массы гликогена и в связи с этим низкого содержания молочной кислоты в мышечной ткани такое мясо имеет высокое значение рН. Через 24 часа после убоя значение рН мяса с признаками DFD превышает 6,2. Такое значение рН характерно для мяса больных и переутомленных животных.

Согласно рекомендациям, разработанным РАСХН и ВНИИМП, туши с признаками PSE клеймят после завершения первичной переработки и послеубойной экспертизы; туши с признаками DFD и нормальными показателями клеймят после охлаждения с использованием штампов «Р», «D» и «Н», которые наносят на высоте 30 мм на передней голяшке (для говядины) и рульке (для свинины).

Хранение мяса, субпродуктов и мяса птицы

Охлаждение мяса, субпродуктов и мяса птицы и хранение их в охлажденном состоянии являются наиболее совершенным методом их консервирования.

Охлаждение значительно задерживает ферментативные и микробиологические процессы в мясе и субпродуктах. В период массового убоя скота в торговлю поступает кроме охлажденного и остывшее мясо. Однако остывшее мясо в стадии посмертного окоченения менее пригодно для кулинарной обработки, чем охлажденное.

Мясо на холодильниках охлаждают в специальных камерах при температуре около 0 °С , применяют также более низкие начальные температуры при ступенчатом охлаждении. Однако очень быстрое охлаждение приводит к «холодовому» сокращению мышц и необратимым изменениям, при этом мышечная ткань приобретает жесткую консистенцию. Причиной «холодового» сокращения является торможение биохимических процессов при температуре около 10 °С. Качество мяса можно улучшить электростимуляцией — воздействием электрического тока на парные туши или части туш. Заканчивают охлаждение при температуре в толще мяса от X) до 4 °С.

При охлаждении мяса мышечная ткань несколько сокращается и теряет эластичность, поверхность становится более яркой вследствие перехода миоглобина в оксимиоглобин; кроме того, происходит

усушка мяса в результате испарения влаги. Потери массы в зависимости от способов охлаждения и вида мяса допускаются от 0,82 до 3,56%. Так, для говядины в полутушах и четвертинах I категории упитанности норма усушки не более 1,60%, для II категории — 1,75, для тощей — 2,10%.

Правильно охлажденное мясо имеет корочку подсыхания; цвет охлажденной говядины ярко-красный, свинины — бледно-розовый, а баранины — темно-красный. Баранина и говядина имеют специфический запах, свинина почти без запаха. Консистенция всех видов мяса упругая, мышцы при легком надавливании не выделяют мясного сока. Однако качество мяса улучшается только после его выдержки. Технологические свойства мяса и качество мясных продуктов, приготовленных из этого мяса, зависят при прочих равных условиях от длительности и температуры его хранения. Под технологическими свойствами понимают степень пригодности мяса для холодильной обработки, переработки в мясные продукты и кулинарного использования. Мясо, используемое сразу после убоя животного, считается менее пригодным для кулинарной обработки. Несозревшее мясо после тепловой обработки жесткое, бульон из него мало концентрированный. При выдержке туш происходит созревание мяса, способствующего улучшению его качества, как полуфабриката для кулинарии, так и сырья для производства мясных изделий.

Созревание мяса — процесс, который вызывают ферменты, в результате его мясо размягчается и в нем образуются вещества, улучшающие вкус и запах готовых изделий. Созревание обусловлено многочисленными биохимическими и коллоидными изменениями в мясе убойных животных.

При жизни животного соединения мяса находятся в состоянии распада, но уравновешенного их синтезом. После убоя животного характер и направленность этих процессов изменяются вследствие прекращения поступления к клеткам кислорода и растворенных в крови питательных веществ. Синтез затухает, и начинает доминировать автолиз. Общее направление автолиза — упрощение сложных соединений и накопление ряда недоокисленных продуктов.

Весь комплекс послеубойных изменений можно условно подразделить на три периода. Первый период длится около 3 ч — до наступления посмертного окоченения и заканчивается после 1-2 сут хранения туши; Мышцы находятся в состоянии нарастающего окоченения. Третий период характеризуется разрушением окоченения и последующим размягчением мяса.

В первом периоде мышечная ткань мягкая и эластичная. Величина рН мяса близка к нейтральной. В мясе содержится значительное количество гликогена, креатинфосфата и АТФ. Отдельные белки экстрагируются водой или солевыми растворами из мышечной ткани, наблюдаются значительная развариваемость коллагена и высокое содержание связанной воды. Продукты распада нуклеотидов содержатся в минимальных количествах.

Мясо в парном состоянии вполне пригодно для изготовления вареных колбасных изделий и замораживания.

Второй период характеризуется развитием посмертного окоченения. Мышцы теряют эластичность, уплотняются и твердеют. Интенсивность окоченения зависит от температуры, вида, возраста, упитанности и состояния животного перед убоем. Жесткость мяса и сопротивление его разрезающему усилию возрастают примерно в 2 раза. Уменьшаются содержание связанной воды и способность мяса к гидратации, увеличивается его устойчивость к действию про-теолитических ферментов. Процесс окоченения является итогом многочисленных изменений систем мяса. В этот период происходит анаэробный распад гликогена с образованием молочной кислоты, редуцирующих полисахаридов и глюкозы. От уровня накопления молочной кислоты зависят стойкость мяса при хранении, его влагоудерживающая способность и активность тканевых ферментов. Нарастание посмертного окоченения обусловлено образованием актомиозинового комплекса по мере снижения уровня АТФ. Уменьшение гидратации белков влияет на жесткость мяса, поскольку рН мышечной ткани приближается к рН изоэлектрической точки основных белков. Наибольшая жесткость мяса наблюдается при рН = 5,5. При смешении рН в любую сторону от изоэлектрической точки белков увеличивается нежность мяса. Смещение рН приводит к расклиниванию полипептидных цепей отдельных белков, увеличению гидрофильных центров и соответственно росту влагопоглощающей способности мяса.

Третий период характеризуется размягчением мяса в связи с распадом актомиозина при наличии легкогидролизуемого фосфора. Продолжаются автолитические процессы, обусловленные действием протеолитических ферментов. Наблюдаются накопление свободных аминокислот, распад нуклеотидов, растворение мукополисахаридов, увеличение развариваемости коллагена. Одновременно улучшаются вкусовые свойства мяса и бульона. Ароматические и вкусовые вещества, как правило, имеют низкомолекулярную природу. К этим веществам относят весьма многочисленную группу карбонильных соединений, серосодержащие вещества. Среди них можно назвать аминокислоты, низкомолекулярные жирные кислоты, альдегиды, фенолы, спирты, эфиры, из нуклеотидов — адениловую, гуаниловую, цитидиловую, инозиновую и уридиловую кислоты. Из азотсодержащих экстрактивных веществ — креатин, креатинин, ансерин, карнозин, карнитин.

При тепловой обработке разных мышц или их частей образующиеся вкус и аромат не одинаковы по интенсивности. Из мягких мышц, которые мало работают при жизни животного, получается недостаточно вкусный и ароматный бульон по сравнению с более жестким мясом.

Созревание говядины заканчивается при температуре 0-4 °С после 10—12 сут выдержки туш мяса. Срок созревания других видов мяса менее продолжительный, а мяса разных видов птицы ограничен — 1—6 сут.

Созревание мяса — длительный процесс, и для ускорения его применяют ряд методов. Разработаны физические и биохимические методы с использованием ферментов растительного, животного и микробного происхождения.

Физические методы — электростимулирование, действие повышенной температуры с одновременным облучением УФЛ. В мясной промышленности при производстве копченостей применяют различные деформирующие воздействия — массирование или тумблирование отрубов мяса. Предложен метод обработки мяса ультразвуком, под действием которого разрушаются клетки и освобождаются лизосо-мальные ферменты.

К биохимическим относят методы, основанные на действии протеолитических ферментов растительного и микробного происхождения. В мясной промышленности используют следующие ферменты: папаин, содержащийся в листьях дынного дерева; фицин — в листьях инжира; бромелин — в листьях ананаса. Оптимальная активность этих ферментов проявляется при температуре около 50 °С.

Источником получения ферментов микробного происхождения служат бактерии, актиномицеты, дрожжи и плесени. Известно более 40 видов ферментных препаратов, изготовляемых на основе этих ферментов. Разрешено использование препарата терризина, выделяемого из микроба террикола. Для размягчения мяса достаточно 15 г этого препарата на 1 т мяса.

Физиологические методы ускорения созревания заключаются во введении животным активных препаратов за 2—3 ч до убоя. В качестве таких препаратов используют адреналин, пирокатехин и ряд других физиологически активных соединений, объединеных общим названием «демотины». Эти препараты ускоряют распад гликогена, снижают уровень молочной кислоты, тормозят распад АТФ и предотвращают образование актомиозинового комплекса.

Применение различных методов ускорения созревания позволяет использовать почти все жесткое мясо для приготовления порционных полуфабрикатов с достаточно приемлемой консистенцией.

Охлажденное мясо направляют преимущественно в розничную торговлю, а также используют в производстве отдельных колбасных изделий и рубленых полуфабрикатов.

При хранении охлажденного мяса необходимо поддерживать температуру на постоянном уровне. Колебание температуры окружающего воздуха приводит к ухудшению качества, увеличению потерь и значительному сокращению продолжительности хранения мяса вследствие конденсации влаги на его поверхности. Даже небольшого изменения температуры воздуха при высокой относительной влажности достаточно для достижения точки росы и увлажнения поверхности мяса. Для снижения потерь на испарение влаги уменьшают циркуляцию воздуха. Однако малая циркуляция приводит к застою воздуха, ослизнению и плесневению мяса, поэтому создают интенсивность циркуляции, которая позволяет замедлить развитие микробов.

Хранить охлажденное мясо на холодильниках рекомендуется при температуре от 0 до —1,5°С, относительной влажности Воздуха 85-90% и циркуляции воздуха. 0,2-0,3 м/с. При этих условиях

продолжительность хранения с учетом времени транспортирования составляет: говядины — 10—16 сут, свинины и баранины — 7—14 сут.

Подмороженное (переохлажденное) мясо можно хранить при температуре -2 °С ±0,5 °С до 17 сут.

Сортовые отрубы в оборотной таре разрешается хранить на предприятиях при температуре от 0,5 до —1,5 °С не более 7 сут, а упакованные в полимерную пленку под вакуумом — до 15 сут.

Потери массы мяса зависят не только от температурного и влажностного режимов, но и от вида мяса, его упитанности и удельной поверхности.

Для увеличения срока хранения охлажденного мяса, который относительно невелик, были разработаны методы его хранения в подмороженном состоянии, в атмосфере с добавлением углекислого газа, с применением ультрафиолетовых лучей, антибиотиков и проникающей радиации. Однако они не получили широкого промышленного применения.

Поскольку срок хранения охлажденного мяса ограничен, его замораживают. Длительное хранение замороженного мяса возможно при температуре ниже —10 °С .

Замораживают мясо охлажденное или парное. Производство и хранение замороженного мяса связаны с дополнительными затратами на замораживание и поддержание необходимых условий хранения. Кроме того, при замораживании и хранении неизбежны потери мяса. Замороженное мясо уступает по качеству охлажденному. По мере хранения ухудшаются органолептические показатели и питательная ценность замороженного мяса в связи с частичной потерей витаминов и изменениями жира. Однако замораживание пока остается основным методом консервирования мяса дли длительного хранения.

Мясо замораживают в морозильных камерах и морозильных аппаратах преимущественно при температуре от —18 до —25 «С, но применяют и более низкие температуры. При замораживании мяса основная масса воды и тканевой жидкости переходит в кристаллическое состояние, поэтому мышечная ткань становится твердой, а жир приобретает крошливую консистенцию. Микробиологические процессы в замороженном мясе прекращаются, а ферментативные резко замедляются.

На качество замороженного мяса и обратимость процесса замораживания влияет как исходное состояние мяса — глубина процесса созревания, так и скорость замораживания. Увеличение скорости замораживания положительно влияет на качество размороженного мяса.

Хранят замороженное мясо плотно уложенным в штабеля в холодильных камерах. При хранении происходят потери массы и изменяется качество мяса. Поверхность мышечной ткани постепенно обезвоживается и становится пористой. Перекристаллизация, связанная с ростом одних кристаллов за счет других, приводит к деформации и частичному разрушению мышечных волокон. Жир, цвет которого изменяется, прогоркает и придает мясу неприятный вкус. Изменяется состояние белков, происходит процесс их старения,

что приводит к снижению влагоудерживающей способности размороженного мяса. Жирорастворимые витамины разрушаются, кроме витамина А. Водорастворимые витамины менее подвержены разрушению, за исключением витаминов, содержащихся в мякотных субпродуктах.

Сроки хранения замороженного мяса зависят от температуры, вида мяса и его упитанности. При температуре —18 «С и относительной влажности воздуха 95—98% говядину можно хранить до 12 мес, баранину — до 10, свинину в шкуре — до 8, без шкуры — до 6 и субпродукты — не более 4 мес. При температуре —25 «С продолжительность хранения говядины увеличивается до 18 мес, свинины и баранины — до 12 мес.

Для того чтобы лучше сохранить замороженное мясо, необходимо максимально уменьшить испарение влаги с его поверхности. Усушка мяса уменьшается с повышением относительной влажности и снижением скорости циркуляции воздуха. Для снижения усушки замороженного мяса при длительном хранении применяют ледяные экраны или укрывают штабель мяса тканью и намораживают на нее слой ледяной глазури. В летний период в результате увеличения теплообмена через стенки камер холодильника усушка может значительно возрасти.

В магазинах и на базах, где меняется тепловой режим, сроки хранения охлажденного и замороженного мяса значительно сокращаются. Срок хранения охлажденного и замороженного мяса при температуре от 0 до 6 °С — до 3 сут, а сортовых отрубов говядины в таре — не более 48 ч. При температуре около 0 °С замороженное мясо можно хранить до 5 сут. При температуре не выше 8 °С охлажденное и замороженное мясо хранят не более 2 сут.

Фасованное охлажденное мясо при температура от 0 до 6 «С разрешается хранить не более 36 ч.

Субпродукты охлаждают в специальных камерах на многоярусных стеллажах, которые транспортируют по подвесным путям из цеха обработки. Раскладывают субпродукты на металлических противнях слоем 10 см. Почки, сердце, мозги, языки укладывают в один ряд. Усушка субпродуктов при охлаждении дoпycкaeтqя до 1,63%. Однако субпродукты не рекомендуется длительно хранить в охлажденном состоянии, так как их порча происходит быстрее, чем мяса.

Субпродукты в охлажденном состоянии хранят при температуре около 0 «С до 3 сут, от 0 до 6 «С — 36 ч, до 8 °С — 12 ч. Мороженые субпродукты хранят при такой же температуре соответственно до 3 сут, 48 и 24 ч.

Птицу и тушки кроликов хранят как в охлажденном, так и в замороженном состоянии.

Охлажденную птицу хранят в ящиках, уложенных в штабеля, или на стеллажах. Срок хранения при температуре от 0 до 4 «С и относительной влажности 80—85% — до 4—5 сут. При хранении охлажденной птицы и кроликов необходимо тщательно следить за соблюдением условий хранения и при появлении незначительного постороннего запаха или изменении цвета поверхности немедленно рассортировать тушки. Качество птицы при хранении ухудшается, а вследствие потери влаги уменьшается их масса.

Мороженую птицу хранят в ящиках, уложенных в плотные штабеля. Допустимый срок хранения зависит от условий хранения и вида птицы. Предельный срок хранения при температуре от — 12 до —15 «С и 85—90%-й относительной влажности гусей и уток — 7 сут, кур, индеек и цесарок — 10 сут; при температуре —25 °С и ниже — соответственно 12 и 14 мес.

Замороженные тушки кроликов хранят при температуре не выше —9 °С и относительной влажности воздуха 80—90% не более 6 мес.

При хранении значительно изменяется внешний вид тушек: кожа становится сухой и ломкой, в местах соприкосновения тушек появляются желтые полосы или пятна. Жир при длительном хранении прогоркает, изменяются его цвет и вкус. Особенно быстро подвергается порче жир гусей и уток.

В магазине срок хранения тушек птицы всех видов при температуре от 0 до 6 °С — до 3 сут, при температуре не выше 8 °С охлажденную птиЦу хранят сутки, а мороженую — до 2 сут.

На распределительных холодильниках и предприятиях торговли при хранении и перемещении мяса и субпродуктов происходит их естественная убыль вследствие испарения влаги и от вытекания тканевой жидкости. Для учета этих потерь в торговле применяют нормы естественной убыли. Эти нормы установлены в зависимости от срока хранения, периода года, географической зоны, упаковки, вида и термического состояния мяса и субпродуктов.

На базах и складах розничной торговли в зависимости от вида мяса, срока хранения и географической зоны естественная убыль допускается от 0,03 до 0,5%.

В камерах распределительных холодильников естественная убыль допускается от 0,05 до 0,40% в зависимости от вида и упитанности мяса, географической зоны, времени года, вместимости и этажности камер.

Охлажденное мясо хранят в холодильных камерах в подвешенном состоянии. Туши, полутуши, четвертины не должны соприкасаться со стенами и между собой, к мясу должен быть свободный доступ воздуха.

Хранится охлажденное мясо при температуре 0°С, относительной влажности воздуха 80% не более трех суток.

Замороженное мясо хранится на поддонах в штабелях при температуре -3°С и относительной влажности воздуха 80—90% до трех суток.

Процессы созревания мяса и их влияние на качество мяса.

После убоя животного прекращаются обмен веществ и приток кислорода к клеткам тканей. В мясе происходят биохимические процессы: изменяются белковые вещества, обуславливающие изменение нежности мяса, и экстрактивные, вызывающие образование и накопление продуктов, которые влияют на вкус и аромат.

Изменения, происходящие в тканях мяса после убоя животного, условно подразделяют на фазы послеубойного окоченения, созревания и глубокого автолиза.

Мышцы парного мяса мягкие, гибкие, расслаблены, обладают высокой влагопоглотительной и влагоудерживающей способностью, которая обуславливает нежную консистенцию мяса после тепловой обработки, хотя оно не обладает выраженными вкусом и ароматом.

Послеубойное окоченение начинается через 2-3 ч после убоя животного с мышц шеи. Мышцы приобретают максимальную упругость, жесткость их увеличивается на 25 %, а сопротивление резанию – в 2 раза. Полное окоченение говядины и баранины наступает через 18-24 ч, свинины – через 16-18 ч, мяса кроликов и кур – через 2 — 4 часа. Мясо имеет темный цвет, запах сырости и предубойные запахи. Мясо, сваренное в состоянии окоченения, жесткое, грубое, бульон мутный, усваивается оно хуже парного. Говядина при 18 оС может находиться в состоянии окоченения сутки, а при 0 оС – двое суток.

По завершении процесса окоченения в результате биохимических, физико-химических и структурных изменений происходит постепенное размягчение мышечной ткани, мясо приобретает соответствующие вкусовые и ароматические достоинства – оно созревает.

Созревшее мясо имеет специфический запах, после варки оно делается сочным и нежным, бульон из такого мяса прозрачный, вкусный и ароматный, с большим количеством крупных капель жира на поверхности. Во время кулинарной обработки созревшего мяса потери белков с бульоном уменьшаются.

Говядина:

При 0 оС созревает в течении 12 -14 суток

При 8 – 10 оС – 6 суток

При 16 – 18 оС – 4 суток

Баранина, свинина и мясо птицы созревают быстрее.

3.. Классификация мяса:

говядина, баранина, козлятина, свинина, конина, оленина, мясо кроликов, диких животных.

— остывшие (t = 12 oC)

— охлажденное (t = 0 … -4 oC)

— подмороженное (t = -3 … -5 oC)

— замороженное (t = не выше -8 oC)

КЛЕЙМЕНИЕ МЯСА

Вид мяса | Категория упитанности | Форма и цвет клейма |

Говядина и мясо молодняка | 1 2 | Круглое фиолетовое Квадратное фиолетовое |

Телятина | 1 2 | Круглое фиолетовое Квадратное фиолетовое |

Баранина и козлятина | 1 2 | Круглое фиолетовое Квадратное фиолетовое |

Свинина | 1 (беконная) 2 (мясная) 3 (жирная) 4 (для промышленной переработки) 5 (мясо поросят) | Круглое фиолетовое Квадратное фиолетовое Овальное фиолетовое Треугольное красное Круглое фиолетовое |

Что происходит при сухом старении мяса?

Должна созреть не только хорошо прожаренная говядина сухой выдержки, но и «нормальное» мясо. Чтобы животное можно было употребить в пищу после убоя, ему необходимо созревание мяса. Здесь химические силы работают, чтобы сделать мускулы съедобными.

После убоя становится тяжело

После убоя происходят различные процессы, связанные с прекращением подачи кислорода. Гликоген и глюкоза в анаэробной среде разлагаются до лактата (молочной кислоты). Это приводит к затвердеванию фибриллы, так называемому сокращению мышц.Мясо становится жестким и твердым. В случае крупного рогатого скота это явление, также известное как смертельный застой, развивается в течение 10-24 часов, у свиней — через 4-18 часов, у цыплят — через 2-4 часа. Только после этого начинается ферментативное созревание мяса.

Ферменты делают мясо мягким

Ферментативное созревание мяса может занять от 1 до 8 дней в зависимости от вида. Молочная кислота, вырабатываемая во время анаэробного гликогенолиза, важна для успешного созревания. Структура мышечных волокон регулируется действием ферментов, расщепляющих белок, протеаз.Получающаяся в результате молочная кислота ослабляет клеточную повязку, так что клеточные протеолитические ферменты могут действовать на мышечную ткань и разрушать укрепленную мышечную железу. Это делает мясо снова нежным. Для дальнейшего улучшения консистенции при созревании мяса частично используются растительные протеазы, такие как папаин, фермент-расщепляющий фермент плодов папайи. Перед развешиванием мясо обрабатывают папаином.

Сухое старение

Сухое старение говядины может занять 3-8 недель. Тем временем разрабатываются особые ароматы, которые не проявляются при более коротком периоде созревания.Путем окисления и испарения воды, образующейся при созревании мяса сухой выдержки, образуется корка, под которой ферменты и белки могут работать над полным вкусовым ощущением. В то время как при более коротком созревании мяса в вакууме во вкусе преобладает молочная кислота, во время созревания в сухом состоянии она имеет пряный вкус и др. Глутаматом натрия. Это натуральный усилитель вкуса и модель искусственно производимого глутамата, известного из готовых блюд. В более длительный период созревания говядина сухой выдержки также улучшает нежность благодаря активности ферментов.

Фруктовые ферменты смягчают мясо — Science Learning Hub

Сырые фрукты можно использовать для смягчения мяса перед приготовлением, поскольку они содержат ферменты, расщепляющие белки.

Маринады обычно добавляют в мясо, такое как говядина, курица или свинина, перед приготовлением. Маринады выполняют две основные функции: они добавляют вкус и смягчают мясо, делая его более мягким и менее вязким.

Маринады — это смесь ингредиентов, которые могут включать кислоты (обычно уксус, лимонный сок или вино), масла, травы, специи, молочные продукты, фрукты и овощи.

Натуральные мясорубки

Мясо состоит из мышечной и соединительной ткани, состоящей из белков. Белки содержат множество аминокислот, связанных друг с другом в цепочки, чтобы образовать большие молекулы. Мясные смягчители действуют, расщепляя аминокислоты. Маринады, предназначенные для смягчения мяса, обычно содержат кислоты или ферменты.

Кислые ингредиенты в маринадах

Кислые ингредиенты в маринадах, такие как уксус, вино и лимонный сок, делают мясо нежнее, денатурируя или разматывая длинный белок в мышцах.Фактически, если вы оставите кислый маринад на куске мяса на долгое время, он в конечном итоге разрушит все белки, оставив после себя кашицеобразный беспорядок.

Ферменты в маринадах

Ферменты могут ускорять или катализировать расщепление белков на аминокислоты. Например, такие фрукты, как папайя, киви, ананас, инжир и манго, являются хорошим источником ферментов, которые могут расщеплять белки мяса. Все эти фрукты содержат фермент, называемый протеазой.

Фруктовые ферменты работают при более высоких температурах

Ферменты в нашем организме обычно работают лучше всего при температуре 37 ° C.Однако ферменты из фруктов, таких как папайя или ананас, лучше всего работают при температуре 50–70 ° C. Если оставить мясо слишком долго, они могут полностью его переварить.

Фруктовые ферменты могут быть инактивированы высокой температурой. Это причина того, что фрукты или овощи часто бланшируют (ненадолго опускают в кипящую воду) перед замораживанием, потому что это инактивирует протеазы и предотвращает их обесцвечивание в морозильной камере.

Обжатие без ферментов

Есть и другие способы придания мягкости мясу, включая измельчение, измельчение или даже измельчение мяса молотком.Эти методы также разрушают мышцы и соединительную ткань, делая мясо более нежным. В качестве альтернативы, медленное приготовление мяса в течение длительного времени также сделает его мягче.

Классный эксперимент

Вы можете попробовать простой эксперимент, чтобы посмотреть на действие маринадов как введение в эксперименты с ферментативным перевариванием белков. Это можно было бы использовать как основу для дальнейших экспериментов.

Узнайте больше о функции ферментов в пищеварении, а затем попробуйте это упражнение на своем занятии «Действие ферментов».

Полезная ссылка

Просмотрите эти простые анимационные ролики, чтобы узнать о функциях ферментов.

Руководство по эксплуатации и управлению мясной холодильной камерой

Руководство по эксплуатации и управлению мясной холодильной камеройМясо само по себе не является живым организмом, но оно подвержено эндогенным ферментативным воздействиям. активность или протеолиз, который вызывает созревание мышечной ткани, становится нежный и с характерным вкусом.Этот процесс замедляется из-за холода.

Благодаря своему химическому составу, богатому белками, липидами и вода, мясо — особенно благоприятный субстрат для роста микроорганизмов. Содержание липидов также делает его очень чувствительным к окислению.

Здоровые животные, убитые с соблюдением правил гигиены после отдыха и голодания, обеспечивают практически асептическое мясо. Однако после бойни операции потрошения и перевязки неизбежно производят микробные загрязнение по глубине и особенно на поверхности, в результате контакта с оборудование, инструменты, руки и одежду, несмотря на все меры предосторожности.

Опять же, рост микроорганизмов зависит от температуры. К избегайте этого, абсолютно необходимо снизить температуру мяса, особенно на поверхности, сразу после одевания. Охлаждение должно поэтому проводиться на самой бойне. Эта операция известна как первичное охлаждение.

Мясо теряет вес за счет испарения с поверхности. Этот процесс зависит от разница в температуре и относительной влажности между мясом и среда.

Убой и разделка туш отделяют части животного которые обладают различными гистологическими свойствами и предназначены для разных использует. Сама тушка состоит в основном из мышц, костей, жира и соединительная ткань. Субпродукты включают некоторые съедобные органы, а некоторые железы. используются в фармацевтических препаратах. Эти разные части должны быть подвергаются различным условиям охлаждения в зависимости от их восприимчивости к рост микробов, температурные воздействия и риск попадания на поверхность обезвоживание.

Для предотвращения или даже уменьшения процесса порчи, особенно микроорганизмов развитие, охлаждение должно проводиться быстро после туши обливание в конце убоя и охлажденное состояние должно быть сохраняется до тех пор, пока мясо не будет переработано для потребления.

Охлаждение можно определить как основную операцию по охлаждению мясо, чтобы быстро снизить его температуру. Это делается в холодной камере с интенсивная тяга или движение воздуха.Быстрое охлаждение поверхности мяса не только замедляет и почти останавливает развитие поверхностных микроорганизмов но также снижает потерю веса и обесцвечивание поверхности из-за окисление гемоглобина. Используются различные системы первичного охлаждения. (включая погружение в ледяную воду, особенно для птицы), но охлаждение на воздухе самый распространенный.

Холодильные камеры, в которых происходит охлаждение, должны иметь низкий уровень воздуха. температура, высокая скорость воздуха, высокая относительная влажность и высокая холодопроизводительность.

Температура воздуха должна быть в районе 0 ° C, не опускаться ниже -1 ° C, что может привести к замерзанию поверхности мяса и ухудшению его внешнего вида.

Скорость воздуха может составлять от 0,25 до 3,0 м / с. Однако для экономичных причины, по которым наиболее часто используются скорости от 0,75 до 1,5 м / с в пустом секция холодильной камеры.

Скорость воздуха над тушами будет намного выше из-за уменьшения в циркуляции воздуха. Повышенная скорость воздуха сокращает период охлаждения, но предел, так как существует порог, выше которого увеличивается потребляемая мощность вентилятора больше, чем скорость охлаждения, что приводит к увеличению эксплуатационных расходов.Кроме того, чем выше скорость воздуха, тем больше потеря веса.

Относительная влажность во время операции охлаждения должна поддерживаться достаточно высокой. для предотвращения чрезмерной потери веса. Рекомендуемая скорость от 90 до 95 процентов, хотя это самый сложный фактор для контроля.

Первичное охлаждение завершено, когда самая теплая точка туши остыла. достигала температуры около 7 ° C (3 ° C для пищевых субпродуктов). С нынешним технологии эти температуры могут быть достигнуты за 16–24 часа в небольших туши и менее чем через 48 часов в крупных тушах (центр задней ноги).Средняя температура и температура поверхности, очевидно, намного ниже, достигая 0 ° C. на поверхности в течение четырех часов; это важно для замедления микробного распространение.

У быстрого охлаждения есть свои проблемы, наиболее распространенным является холодное шортенинг. Холодное масло часто можно увидеть в говядине и баранине, когда мясо еще в фазе, предшествующей окоченению, достигает температуры 10 ° C или ниже. Эти условия вызывают необратимые сокращения мышечной ткани, которые сделать мясо жестким даже после длительного созревания.

Быстрое первичное охлаждение также означает увеличение инвестиций и более высокую эксплуатационные расходы. Период охлаждения можно сократить, уменьшив подачу воздуха. температура (опасность замерзания поверхности) или увеличение скорости воздуха (более высокая эксплуатационные расходы) или и то, и другое. Иногда холодильные камеры охлаждаются в заранее, чтобы достичь более низких температур, чем при эксплуатации (-5 ° C / -6 ° C для говядина; -10 ° C / -12 ° C для свинины), используя тепловую инерцию для компенсации эффект теплых мясных нагрузок.

Быстрое первичное охлаждение может выполняться в небольших камерах или при охлаждении. туннели. В холодильных камерах это осуществляется в два-три этапа. В течение на первом этапе температура воздуха поддерживается на уровне около 0 ° C, осторожно контроль риска поверхностного замерзания при сохранении движения воздуха на высоком уровне. Для крупных туш через 10–12 часов циркуляция воздуха внутри магазина снижается, поддерживая температуру и влажность условия; эта вторая фаза длится еще 6-10 часов.По истечении этого периода мясо отправляется в холодильные камеры, где тушка температура стабилизируется, завершается третья фаза.

Небольшие холодильные камеры, используемые для охлаждения, должны быть спроектированы таким образом, чтобы их вместимость могут быть заполнены за два часа при нормальном режиме работы бойни. В количество камер должно быть достаточным для максимального рабочего дня. Специфический следует позаботиться о том, чтобы за ними располагались теплые влажные туши. уже охлажденный или в процессе охлаждения, так что воздух, который еще холод, достигает их, и нет риска поверхностной конденсации.

Охлаждающие туннели, используемые для охлаждения мяса, обычно бывают непрерывного типа. Здесь снова мясо подвергается двухфазному процессу с аналогичными условиями. в холодную камеру. Однако температура может достигать -5 ° C в течение короткое время. Туши говядины могут достигать средней температуры около 15 ° C. за четыре часа, а свинина и баранина достигают одинаковой температуры в два-два с половиной часа. Температура поверхности снижается до 4–5 ° C. В течение второй этап, условия менее строгие, и средняя температура около 4 ° C стабилизируется через 15–16 часов во вторичном охлаждении. камера.Этот метод используется, в частности, на бойнях большой мощности. для туш свиней; для говядины и баранины рекомендуется более медленное охлаждение из-за опасности холодного шортенинга.

Хранимое охлажденное мясо в основном предназначено для использования в качестве буферного запаса между производство и отгрузка и / или потребление. При хранении старение (созревание) мяса также происходит, постепенно увеличивая нежность и развитие вкуса за счет протеолитической активности мясных ферментов.Старение зависит от температуры и может быть ускорена путем ее увеличения, но для по гигиеническим причинам рекомендуется использовать температуру 4 ° C с относительной влажность 85–95 процентов. В этих условиях старение происходит в несколько часов для птицы, два-четыре дня для свинины, четыре дня для баранины и два недели для говядины. Таким образом, его можно рассматривать только как дополнительное лечение. для двух последних продуктов.

При длительном хранении охлажденного мяса более низкая температура без следует использовать риск замерзания; обычно 0 ° C — разумный выбор, хотя (как показано в Таблице 1) условия различаются в зависимости от типа мяса.

В мясных цехах используется температура около 4 ° C (для окончательной выдержки, к трудности поддержания более низких температур, поскольку холодильные камеры маленькие). Относительная влажность составляет от 80 до 90 процентов, что является компромисс между потерей веса и развитием микробов; 80 процентов это обычно используется для туш и четвертин, и 85–90 процентов для мелкого мяса порезы.

Для хранения пищевых субпродуктов требуются другие условия: -1 ° C скорее чем 0 ° C и относительной влажности, близкой к насыщению, чтобы избежать попадания на поверхность пятна.Органы, предназначенные для терапевтических целей, например щитовидная железа, поджелудочную железу, яичники, гипофиз и т. д. необходимо немедленно заморозить, чтобы сохранить свои активные принципы.

В таблице 1 указано максимальное время хранения, в течение которого продукты могут храниться. сохранность и сохранение товарного качества при последующем маркетинге период, даже если он непродолжительный и в благоприятных климатических условиях.

Однако есть потери и некоторая потеря качества и питательной ценности. при хранении мясной тушки в течение всего периода, указанного в таблице 1.Это поэтому рекомендуется, чтобы время хранения не превышало намного период созревания, необходимый для различных видов мяса.

Циркуляция воздуха внутри промышленных камер должна быть 20–35 раз в час объем пустой холодильной камеры. Когда камеры используется для хранения субпродуктов, рекомендуется использовать естественную циркуляцию воздуха для поддержания высокий уровень влажности.

Туши следует подвешивать на рельсах таким образом, чтобы они были выровнены по направление циркуляции воздуха, избегая контакта друг с другом (см. рисунки 1 и 2).

Каждый раз, когда новый продукт имеет температуру, отличную от температуры в магазине помещается в магазин, товар следует распределить по комнате, а чем сосредоточено в одном месте.